Машины и орудия для дополнительной обработки почвы 2 страница

5. Режущая кромка (лезвие) может быть прямолинейной к оси

лемешка как у узкорыхлящих лап или клиновидной как у боль

шинства широкорыхлящих с углом раствора клина 2у (по анало

гии со стрельчатыми лапами). Чем меньше угол раствора клина,

тем легче лапа проникает в почву. Однако очень малые значения снижают прочность лезвия. Наиболее рациональный угол 2у= 70°, ‘ но имеются лапы с углом 2у= 43…50°.

6. Форма поперечного сечения наральников может быть прямоугольной или вогнуто-выпуклой.

7. Угол заточки лезвия /’ = 20… 25°.

6.5.4. Размещение лап на культиваторе и их крепление

При подготовке культиваторов к работе в соответствии с ви-Щком работ подбирают соответствующие типы лап и размещают их на культиваторе.

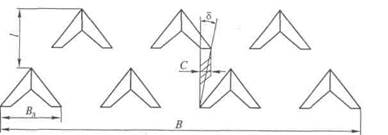

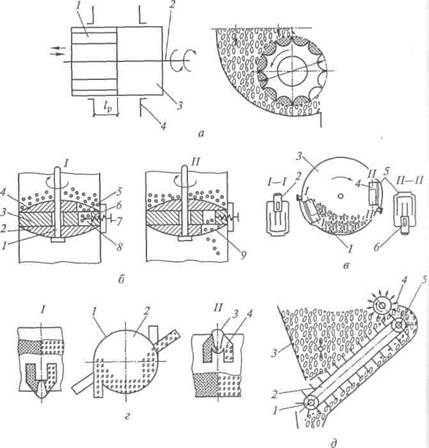

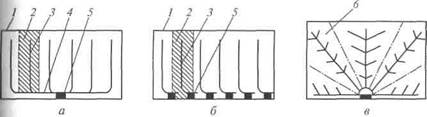

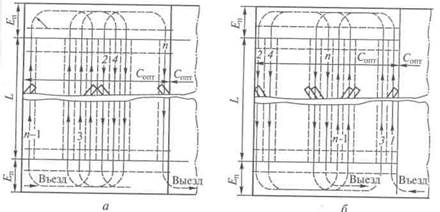

При сплошной обработке почвы подрезные лапы устанавлива-Вот таким образом, чтобы сорняки подрезались по всей ширине ■культиватора и его забиваемость почвой и сорняками была минимальной (рис. 6.6). Лапы устанавливают в два фронта по ходу движения на расстоянии / один от другого. Чем больше расстояние /, 1см меньше будет забиваемость между лапами. Однако в этом слу-■ае увеличиваются габариты культиватора. Оптимальное расстояние между лапами по ходу движения 400… 500 мм. Для предотвращения забиваемости целесообразно устанавливать на культиваторе наименьшее число лап с наибольшей шириной лапы Вл.

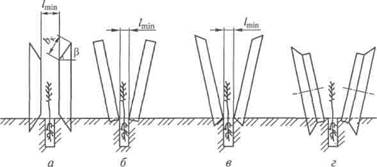

| Рис. 6.6. Схема расстановки подрезных лап культиватора при сплошной обработке почвы |

В целях полного подрезания сорняков и предотвращения образования огрехов во время работы культиватора след передних Ёап должен перекрываться следом задних, т. е. должно иметь ме-1то перекрытие лап С. Перекрытие лап должно быть достаточным, чтобы не было пропусков при отклонении культиватора от Прямолинейного движения на максимально допустимый угол 1 = 7… 10°.

Исходя из схемы и оптимальных значений / и 5 величину перекрытия лап С можно определить по формуле

Исходя из схемы и оптимальных значений / и 5 величину перекрытия лап С можно определить по формуле

C=/tg8,

т.е. Cmill= 50 мм; Стах= 90 мм.

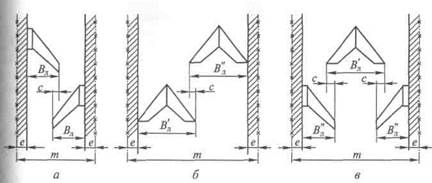

При установке рыхлительных лап на культиваторе (рис. 6.7) следует учитывать ширину зоны рыхления почвы Н, которая оп- ■ ределяется по формуле

гг_ D , 2fltgV|/

« — hn ———— /——— ч>

cos(ct (p)

где Вл — ширина лапы; а — глубина обработки почвы; if/ — угол I скалывания, зависящий от типа почвы; а — угол крошения лапы; Ф — угол трения почвы по металлу.

Максимальное расстояние А между двумя лапами, проводящими соседние борозды должно быть равно Н. Но при такой возмож- j ны пропуски в обработке почвы, поэтому необходимо иметь некоторое перекрытие зон рыхления, т. е. сблизить лапы, уменьшив i величину А, в связи с чем должно быть выдержано условие

I

Из схемы на рис. 6.7 видно, что расстояние L в продольном I направлении можно определить по формуле

L = f / = / arctg(oc ф).

Угол скалывания почвы |/ = = 45… 55°, угол трения почвы по металлу ср= 20…30°.

Угол скалывания почвы |/ = = 45… 55°, угол трения почвы по металлу ср= 20…30°.

Из приведенных формул видно, что расстояние между лапами как в поперечном, так и в продольном направлении увеличивается с увеличением глубины обработки, и наоборот. Поперечное расстояние зависит также и от ширины лапы.

| Рис. 6.7. Схема размещения рыхлительных лап на культиваторе |

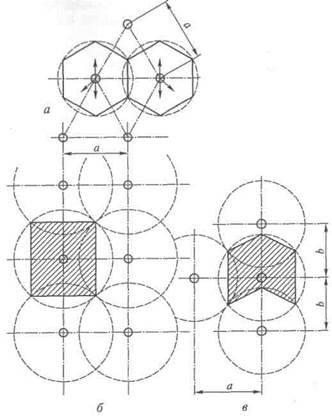

При междурядной обработке подрезные лапы необходимо размещать таким образом, чтобы не происходило подрезания корневой системы при уходе за лесными культурами в посевах или посадках. При этом необхо-

[ Рис. 6.8. Схема расстановки лап культиватора при междурядной обработке лесных культур:

а — двухрядная с односторонними плоскорежущими лапами; б — двухрядная со стрельчатыми лапами; в — трехрядная

иимо придерживаться определенных правил, основными из которых являются следующие:

• крайние лапы культиватора, обрабатывающие почву около Ьядков культур, должны располагаться с определенной защитной (зоной;

• непосредственно около рядков культур, как правило, устанавливаются односторонние бритвы;

• центральная часть междурядий обрабатывается стрельчатыми полольными лапами;

• число лап должно обеспечить обработку почвы по всей ширине захвата в междурядья.

Существует несколько видов расстановки лап для обработки культур в одном междурядьи: двухрядная с односторонними плоскорежущими лапами (рис. 6.8, а), двухрядная со стрельчатыми папами (рис. 6.8, б) и трехрядная (рис. 6.8, в).

Ширину лап в одном междурядьи определяют по следующим [формулам.

1. Двухрядная расстановка с одинаковой шириной лап:

т с — 2е

Вл=—— —— ,

Где Вл — ширина лапы; т — ширина междурядья; с — перекрытие ■an; e — защитная зона.

2. Двухрядная расстановка с различной шириной лап:

В; В» = т с — 2е. 3. Трехрядная расстановка лап:

В^ 2В; = т 2(с- е).

В^ 2В; = т 2(с- е).

Величина защитной зоны зависит от следующих показателей: биологических особенностей культур, возраста культур, глубины обработки почвы, прямолинейности обрабатываемых рядков (особенно стыковых), постоянства ширины междурядий, конструкции культиваторов, породы культур.

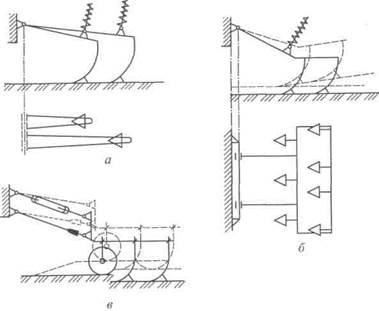

Способ крепления рабочих органов на раме должен обеспечивать постоянство глубины обработки почвы с учетом ее микрорельефа и возможность изменения расстановки лап на раме. Крепление рабочих органов может быть жестким и шарнирным.-

Жесткое крепление предусматривает соединение стоек лап культиватора непосредственно на раме. Однако при простоте конструкции оно не обеспечивает равномерной глубины хода лап плохо копирует микрорельеф отдельными лапами. Поэтому та кое крепление применяют у рыхлителей для глубокой обработ— почвы.

Шарнирное крепление рабочих органов может быть одношар нирным и четырехшарнирным.

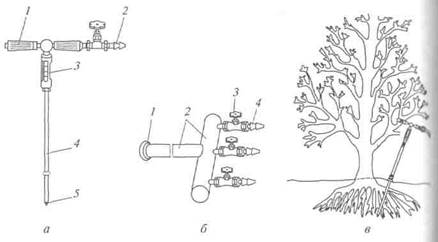

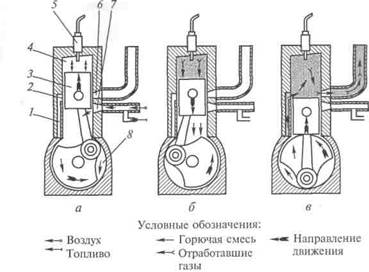

Одношарнирное крепление (рис. 6.9, а, б) применяется на куль тиваторах для сплошной обработки почвы. При таком креплени

Рис. 6.9. Способы крепления рабочих органов культиватора:

а_ одношарнирное индивидуально-поводковое; 6 — одношарнирное поперечн рамочное; в — четырехшарнирное

Стоика лапы жестко крепится к заднему концу грядиля, а передний его конец шарнирно присоединяется к поперечному брусу рамы культиватора. В этом случае каждая лапа приспосабливается К микрорельефу обрабатываемого участка. Недостатком одношар-нирного крепления является изменение угла вхождения лапы в Почву в зависимости от глубины хода, т. е. нарушается правильная установка лап.

Четырехшарнирное крепление рабочих органов (рис. 6.9, в) применяется на пропашных культиваторах. Лапы, установленные На грядиле, с поперечным брусом рамы соединяются при помощи шарнирного четырехзвенника. Такое крепление обеспечивает Востоянство угла вхождения лапы в почву при изменении глубины обработки и лучшее копирование микрорельефа обрабатываемого участка, так как в вертикальной плоскости лапы перемещается параллельно горизонтальной плоскости.

Для предупреждения поломок рабочих органов при встрече с препятствиями на некоторых типах культиваторов устанавливают Пружинные, штифтовые и другие типы предохранительных меха-Измов.

: 6.5.5. Особенности устройства дисковых культиваторов

I У дисковых культиваторов рабочими органами являются сфе-Ьческие диски. Как и у дисковых борон, диски могут быть с глад-пм лезвием и вырезные. Диски, установленные на общую ось, Вразуют батарею.

I Батареи могут располагаться на культиваторе под разным уг-■>м к направлению движения. В результате будет изменяться угол ■аки дисков.

г Крепление дисковых батарей к основной раме культиватора Осуществляется посредством двух горизонтальных плит, одна из Вторых жестко соединена с рамой культиватора, другая — с ба-Иреей. При изменении угла атаки поворачивается дисковая бата-Ня вместе с соединенной с ней плитой относительно неподвижной плиты, соединенной с рамой культиватора. После установки ■ла атаки положение плиты фиксируется специальными болта-Ми.

I Дисковые батареи располагаются симметрично относительно Ьодольной оси культиватора.

[ При движении культиватора сферические диски, разрезая по-fcy, разрыхляют, перемешивают ее и отваливают в сторону. Степень воздействия диска на почву зависит от радиуса кривизны R иска, массы G орудия и угла атаки. Диски с меньшим радиусом Ьивизны интенсивнее перемешивают и разрыхляют почву. Увеличение массы дискового орудия способствует заглублению дисков. С этой целью на раме дисковых культиваторов устанавливают

балластные ящики. С увеличением угла атаки дисков улучшается крошение и перемешивание обрабатываемого слоя почвы, расширяется зона деформации почвы и увеличивается глубина обработки.

балластные ящики. С увеличением угла атаки дисков улучшается крошение и перемешивание обрабатываемого слоя почвы, расширяется зона деформации почвы и увеличивается глубина обработки.

При работе культиватора каждый диск, вращаясь, оставляет I почве эллипсовидный след. Расстояние между вершинами гребней S зависит от расположения дисков на оси батареи и от величины утла атаки.

Расстояние между дисками b определяют по формуле

Ъ = 2tga J h(D-h),

где а — угол атаки; h — высота гребней; D — диаметр диска.

Задаваясь высотой гребней и углом атаки, определяют расстояние между дисками Ь.

Расстояние между вершинами гребней определяется из выражения

S = 2sayaJh{D-h).

Высоту гребней h определяют по упрощенной формуле

А = (0,4…0,6)я,

где а — глубина обработки почвы.

Чтобы обеспечить минимальное значение высоты гребней и избежать забивание батарей глыбами почвы, расстояние междл дисками увеличивают вдвое, а дисковые батареи располагают ш два ряда так, чтобы диски второго ряда проходили между рядами дисков первого ряда.

6.5.6. Конструкции культиваторов

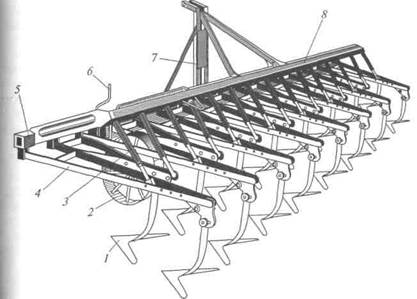

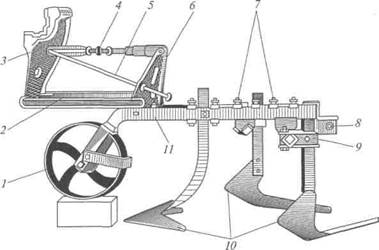

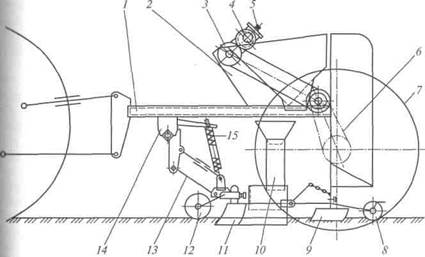

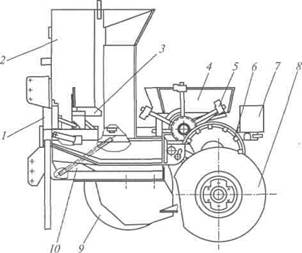

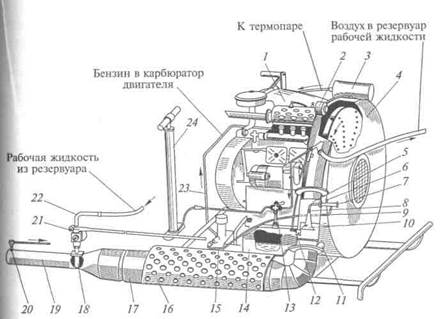

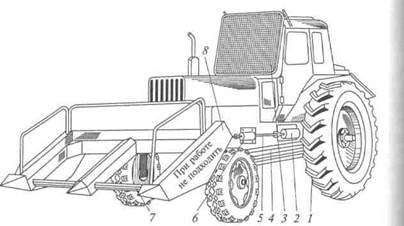

Культиватор паровой навесной КПН-4Г (рис. 6.10) предназначен для сплошной обработки почвы перед посевами или посадками, ухода за парами, а также использования на лесосеках после корчевки и вычесывания корней.

Рама культиватора прямоугольная сварная и состоит из двух] поперечных брусьев: переднего 5 трубчатого и заднего <?уголково-] го, соединенных шестью продольными желобчатыми полосами.] На переднем брусе рамы 5 имеется навесное устройство 7, вклю-1 чающего вертикальную стойку с растяжками и два пальца для соединения с механизмом навески трактора. На заднем брусе рамы 8 имеются отверстия, в которые проходят штанги с нажимными! пружинами 3. Нижние концы штанги с нажимными пружинами J| соединены с грядилями 4. На переднем брусе рамы 5 смонтированы два опорных колеса 2 с винтовыми механизмами 6для регулировки глубины обработки почвы. Система крепления лап одно-шарнирная поводковая. На культиваторе установлены грядили

Рис. 6.10. Культиват

1 — лапа; 2 — опорное колесо; 3 — В — передний брус рамы; 6 — винт

задн

различной длины: короткие длиной 855 мм и длинные длиной ■280 мм. В комплект рабочих органов входят подрезные полольные ;И универсальные лапы 1 с захватами 270 и 330 мм и рыхлящие широкозахватные пружинные с захватом 45 мм. Подрезные лапы ■станавливают по одной на каждом грядиле, а пружинные — по ■ной на коротких и по две на длинных грядилях.

| Ширина захвата регулируемая (за счет изменения числа гряди-Вей), может быть 3 и 4 м; глубина обработки 5… 12 см; масса 490 кг. шрегатируется с тракторами класса 0,9 и 1,4 — Т-40М, Т-40АМ, Веларусь» (МТЗ-50/52, МТЗ-80/82).

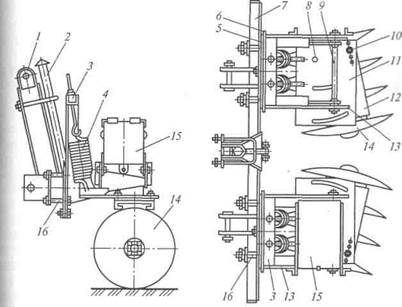

I Культиватор-растениепитателъ навесной КРН-2,8МО предназначен для междурядной обработки и подкормки минеральными удобрениями низкостебельных пропашных культур, высеянных ■трехрядными машинами с междурядьями 0,45; 0,6 и 0,7 м.

I Основными сборочными единицами культиватора являются: ■ма-брус с кронштейнами автосцепки для соединения с механизмом навески трактора; два опорных пневматических колеса; кханизм рулевого управления; семь секций рабочих органов; четыре комплекта туковысевающих аппаратов с тукопроводами и ■одкормочными ножами; привод, включающий цепную передачу И валы с закрепленными на них зубчатыми колесами, для переда-

чи вращения к тарелкам аппаратов. Привод осуществляется от опорных колес культиватора. Система крепления каждой секции четырехшарнирная.

чи вращения к тарелкам аппаратов. Привод осуществляется от опорных колес культиватора. Система крепления каждой секции четырехшарнирная.

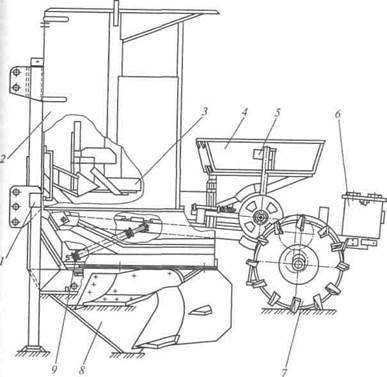

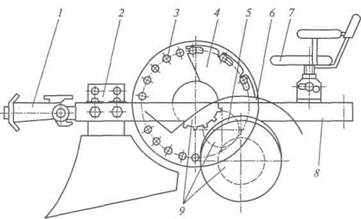

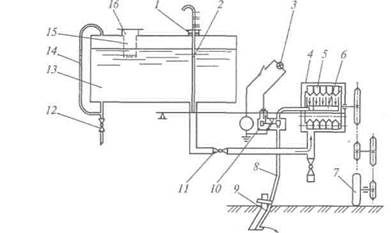

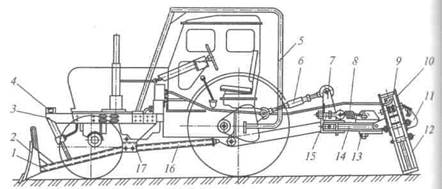

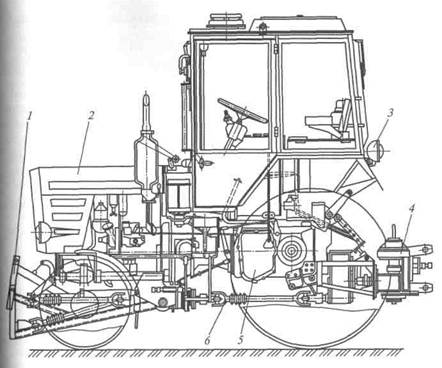

Каждая секция (рис. 6.11) состоит из переднего кронштейна 3, закрепленного хомутом на раме-брусе культиватора; нижнего звена четырехзвенника 2; верхнего регулируемого (по длине) звена 4’А заднего кронштейна 6. К заднему кронштейну б прикреплен грядиль 77, на переднем конце которого установлено опорное колесо 1, а на заднем конце — призмы с накладками 7, в которых закрепляются стержни с держателями 8 и 9. В держателях. 8 и Я закрепляются рабочие органы 10. Для удержания заднего кронштейна 6 с грядилем и рабочими органами 10 от провисания при подъеме культиватора в транспортное положение и его транспортировке служит транспортная тяга (цепь) 5. Требуемая величина защитной зоны и перекрытия между лапами осуществляется путем передвижения стержней держателей на призмах с накладками 7. Глубину обработки изменяют, передвигая стойки лап в пазах держателей.

Ширина захвата культиватора составляет 2,8 м; глубина обработки при прополке 4…8 см, при рыхлении почвы — 10… 15 см| при подкормке — 10… 16 см; масса 640 кг. Агрегатируется с тракторами тягового класса 0,6 и 0,9 — Т-25А, Т-40М, Т-40АМ.

Рис. 6.11. Секция рабочих органов культиватора КРН-2,8МО:

/ — опорное колесо; 2 — нижнее звено четырехзвенника; 3 — передний кронш!

тейн; 4— верхнее регулируемое звено; 5— транспортная тяга; 6— задний кропим

тейн; 7 — призмы с накладками; 8 — задний держатель; 9 — боковой держатели

10 — рабочие органы; 11 — грядиль

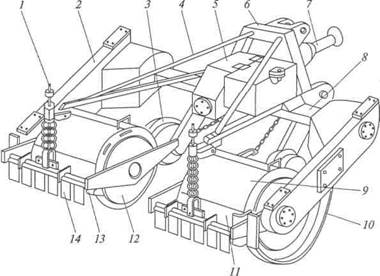

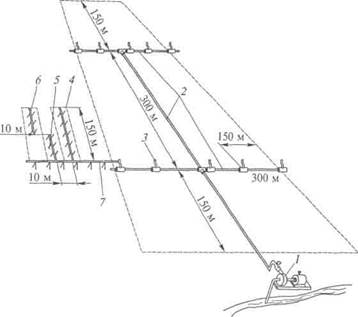

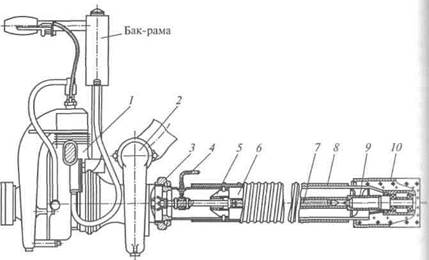

Культиватор лесной бороздной КЛБ-1,7 (рис. 6.12) служит для [ухода за лесными культурами, созданными на вырубках по дну плужных борозд и по полосам.

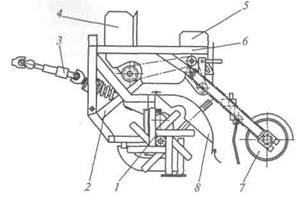

Он состоит из рамы 7 сварной конструкции, представляющей собой поперечный брус с приваренным в его середине навесным устройством 1. Две дисковые батареи 14 закреплены на поперечном брусе рамы. В каждой батарее имеются четыре сферических: диска диаметром 510 мм, насаженных на квадратную ось, вращающуюся в подшипниках стоек. Стойки каждой батареи приварены к нижней плите 12, соединенной с верхней плитой 77 с помощью йцарнирного <?и фиксирующего 10болтов. К верхней плите 77 прижарены проушины, которые с помощью оси 9 шарнирно соединены с кронштейнами 13, приваренными к задней вертикальной Плите 6. К этой же плите приварена рамка 3, к которой с поморью амортизационных пружин 4 присоединена верхняя плита 77 В сборе с дисковой батареей. Задняя плита 6 соединена с переиней плитой 5 так же, как и нижняя плита 12 с верхней 77. В свою

а б

Рис. 6.12. Культиватор лесной бороздной КЛБ-1,7:

■— вид сбоку; б — вид сверху; 1 — навесное устройство; 2 — подставка; 3 — ■емка;4 — амортизационная пружина; 5 — передняя плита; 6 — задняя плита; 7 — рама;8 — шарнирный болт; 9 — ось; 10 — фиксирующий болт; 11 — верхняя ■лита;12 — нижняя плита; 13 — кронштейн; 14 — дисковая батарея; 15 — балластный ящик; 16 — хомут

очередь, передняя плита 5 с помощью хомутов 16 крепится к поперечному брусу рамы 7. Дисковые батареи 14 расположены симметрично относительно ряда седлающих им культур. Регулировка глубины обработки осуществляется изменением угла атаки в пределах от 0 до 30° через каждые 10°, что достигается поворотом нижних плит относительно шарнирного болта и фиксацией установленного угла фиксирующим болтом 10. На тяжелых почвах необходимая глубина достигается не только увеличением угла атаки, но и загрузкой балласта в балластные ящики 75. При уходе за культурами в бороздах обрабатывают пласты и дно борозды около ряда растений. Для этого дисковые батареи устанавливают с наклоном в вертикальной плоскости в сторону ряда под углом до 20° через каждые 5° поворотом задней плиты относительно передней. Так как лесные культуры в первый год роста имеют невысокую надземную часть, первые уходы проводят вразвал. В этом случае батареи устанавливают выпуклой частью дисков внутрь (к ряду культур). В последующие годы такие уходы, а также уходы за культурами, посаженными в микроповышения, проводят всвал, для чего правую и левую дисковые батареи меняют местами. Для облегчения навешивания культиватора на трактор и обеспечения устойчивого положения его при хранении служит подставка 2. Величина защитной зоны регулируется передвижением дисковых батарей по поперечному брусу рамы.

очередь, передняя плита 5 с помощью хомутов 16 крепится к поперечному брусу рамы 7. Дисковые батареи 14 расположены симметрично относительно ряда седлающих им культур. Регулировка глубины обработки осуществляется изменением угла атаки в пределах от 0 до 30° через каждые 10°, что достигается поворотом нижних плит относительно шарнирного болта и фиксацией установленного угла фиксирующим болтом 10. На тяжелых почвах необходимая глубина достигается не только увеличением угла атаки, но и загрузкой балласта в балластные ящики 75. При уходе за культурами в бороздах обрабатывают пласты и дно борозды около ряда растений. Для этого дисковые батареи устанавливают с наклоном в вертикальной плоскости в сторону ряда под углом до 20° через каждые 5° поворотом задней плиты относительно передней. Так как лесные культуры в первый год роста имеют невысокую надземную часть, первые уходы проводят вразвал. В этом случае батареи устанавливают выпуклой частью дисков внутрь (к ряду культур). В последующие годы такие уходы, а также уходы за культурами, посаженными в микроповышения, проводят всвал, для чего правую и левую дисковые батареи меняют местами. Для облегчения навешивания культиватора на трактор и обеспечения устойчивого положения его при хранении служит подставка 2. Величина защитной зоны регулируется передвижением дисковых батарей по поперечному брусу рамы.

Ширина захвата культиватора составляет 1,7 м; глубина обработки 6… 12 см; масса 580 кг. Агрегатируется с тракторами класса 0,9; 1,4; 3 — Т-40А, «Беларусь» (МТЗ-80/82), ДТ-75М, ЛХТ-55М.

Культиватор дисковый для склонов КДС-1,8 предназначен для проведения агротехнических уходов за однородными лесными культурами, посеянными или посаженными по горизонтальным полосам на вырубках горных склонов крутизной до 12°. Он состоит из рамы, двух передних и двух задних дисковых батарей, предохранительного механизма передних батарей и механизма автоматического управления углами атаки рабочих органов. Передние батареи имеют по три сферических диска и работают вразвал, задние — по четыре диска и работают всвал. Изменение углов атаки от 0 до 30° обеспечивается их поворотом вместе с нижними плитами относительно верхних (как и у культиватора КЛБ-1,7) и закреплением болтов в соответствующих отверстиях. Устойчивую работу культиватора поперек склона обеспечивает механизм автоматического управления углами атаки рабочих органов, смонтированных на передних батареях. При сползании культиватора вниз по склону угол атаки увеличивается, происходит перераспределение действующих сил и культиватор выравнивается относительно продольной оси трактора. Ширина защитной зоны в пределах 25… 40 см устанавливается путем передвижения передних батарей по переднему, а задних — по заднему брусам рамы.

Ширина захвата культиватора составляет 1,8 м; глубина обработки 8… 10 см; масса 880 кг. Агрегатируется с тракторами тягового класса 3 — ДТ-75М, ЛХТ-55М.

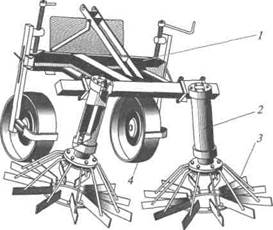

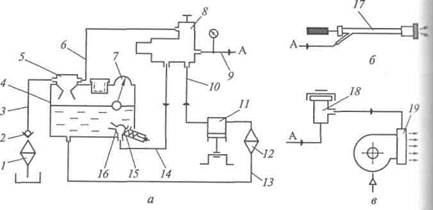

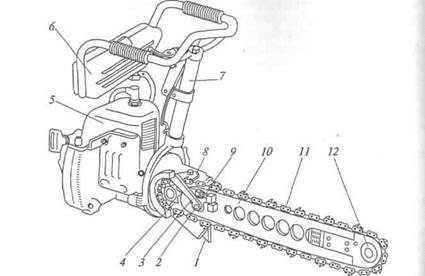

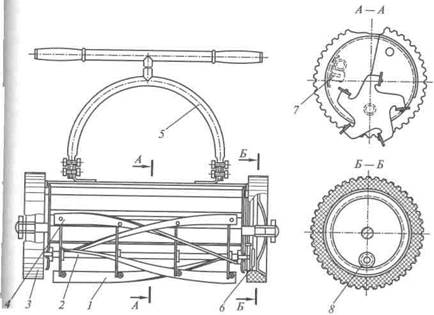

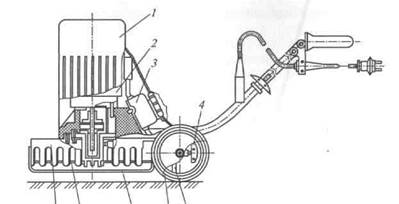

Культиватор ротационный лесной КРЛ-1М (рис. 6.13) служит для уничтожения сорняков и рыхления почвы в рядах лесных культур высотой от 0,1 до 1,0 м. Культиватор состоит из рамы 1, двух опорных колес 4 и рабочих органов 3 в виде двух каркасно-прово-лочных или двух многолопастных крыльчаток, закрепленных на вертикальных осях с наклоном 9° во внутреннюю сторону. Для обработки культур высотой 0,1…0,4 м устанавливают каркасно-проволочные рабочие органы, а более высоких — многолопастные. Каждый тип рабочего органа имеет 12 лопастей и свободно вращается в стойке 2 вместе с осью. Расстояние между лопастями рабочих органов устанавливается в пределах 25… 70 см перемещением осей рабочих органов по поперечному брусу рамы. Глубина обработки регулируется с помощью опорных колес с винтовыми механизмами. Трактор и культиватор проходят над рядом культур, пропуская их между рабочими органами. При движении агрегата и заглублении рабочих органов за счет их наклона к горизонту они приводятся во вращение и за счет сдвигания почвы около ряда культур, вырывают сорняки и засыпают их почвой.

Ширина захвата культиватора 0,5…0,8 м; глубина обработки 1…8 см; масса 380 кг. Агрегатируется с тракторами тягового класса 0,9 и 1,4 — Т-40М и «Беларусь» всех модификаций.

| Рис. 6.13. Культиватор ротационный лесной КРЛ-1М: / — рама; 2 — стойка; 3 — рабочий орган; 4 — опорное колесо |

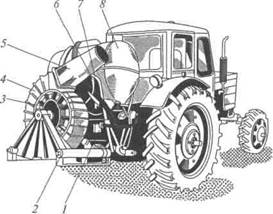

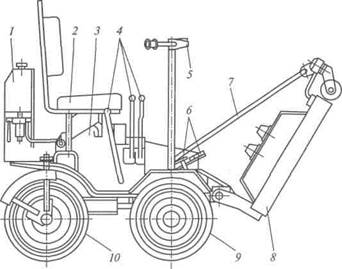

Культиватор фрезерный лесной КФЛ-1,4 (рис. 6.14) предназначен для ухода за лесными культурами, рыхления почвы, уничто-

жения сорной растительности и мелкой древесной поросли на полосах, микроповышениях и в бороздах.

жения сорной растительности и мелкой древесной поросли на полосах, микроповышениях и в бороздах.

Он состоит из коробки передач 5, левой и правой полуосей 8, боковых поводков 2, двух фрезерных барабанов 77, опорных лыж 10 и тележки с опорными колесами 3. Коробка передач 5 обеспечивает изменение частоты вращения, передаваемой от ВОМ трактора через карданный вал 7 и цепные передачи к фрезерным барабанам 11. Каждый фрезерный барабан 11 состоит из вала с жестко установленными дисками, на которых закреплены Г-об-разные ножи 13, и свободно сидящих на валу дисковых ножей 12. Рама фрезерного барабана 77 с помощью штанги 7 с пружиной крепится к раме тележки 4. Сверху фрезерные барабаны закрыты кожухом 9, а сзади них присоединены грабли 14. В передней части рамы тележки приварено навесное устройство 6 для навешивания культиватора на навесную систему трактора. Опорные лыжи 10 служат для изменения глубины фрезерования. Крутящий момент на валу фрезерных барабанов передается от ВОМ трактора через карданный вал, коробку передач, полуоси, цепные передачи и сдвоенные шарнирные муфты.

При заезде культиватора на ряд культур тракторист включает ВОМ трактора и, опустив культиватор в рабочее положение, начинает движение агрегата. При этом ножи фрезерных барабанов рыхлят почву в междурядьях культур, уничтожая сорняки и мелкую поросль, перемешивают ее. Грабли предотвращают разбрасы-иание почвы и дополнительно измельчают ее.

Ширина захвата культиватора составляет 1,4 м; глубина обработки 5… 15 см; частота вращения фрезерных барабанов 3 и 44 с»1; масса 815 кг. Агрегатируется с тракторами тягового класса 1,4 — «Беларусь» всех модификаций.

Рис. 6.14. Культиватор фрезерный лесной КФЛ-1,4:

/ — штанга; 2 — боковой поводок; 3 — опорное колесо; 4 — рама тележки; 5 —

коробка передач; 6 — навесное устройство; 7 — карданный вал; 8 — полуось; 9 —

кожух; 10 — опорная лыжа; 11 — фрезерный барабан; 12 — дисковый нож; 13 —

Г-образный нож; 14 — грабли

ГЛАВА 7 ПОСЕВНЫЕ МАШИНЫ

ГЛАВА 7 ПОСЕВНЫЕ МАШИНЫ

7.1. Лесотехнические требования,

предъявляемые к посеву. Способы посева

и классификация сеялок

Основной задачей посева является равномерное распределение семян по площади с принятой нормой высева, заделка их на определенную глубину, установленную агролесотехническими требованиями для данной культуры, и обеспечение контакта семян с влажными слоями почвы, что является решающим условием для дружных и равномерных всходов.

К посевам и посевным машинам предъявляются следующие агролесотехнические требования.

1. Посевные работы должны проводиться в наиболее благоприятные для семян сжатые агротехнические сроки.

2. Должна быть обеспечена равномерность высева семян по площади и в рядах с установленной нормой высева. Отклонение от нормы высева не должно превышать 3… 4 %.

3. Должна быть обеспечена необходимая площадь питания семян.

4. Должна быть обеспечена равномерность заделки семян на заданную глубину. Отклонение по глубине заделки не должно превышать 15%.

5. Укладка семян должна производиться во влажную почву, на дно уплотненной борозды.

6. Должна быть обеспечена прямолинейность высеваемых рядков и сохранение ширины установленных междурядий. Отклонение от ширины междурядий ±1 см, стыковых ±2 см.

7. Семена при посеве не должны повреждаться. Повреждаемость семян не должна превышать 1 %.

8. Не должно быть огрехов и пересевов.

9. Засеянные участки не должны иметь гребнистости.

10. Посевные машины должны быть универсальными, особенно их высевающие аппараты.

11. Для обеспечения посевов в оптимальные агролесотехнические сроки посевные машины должны обладать высокой производительностью.

При выращивании посадочного материала, создании лесных культур посевом, содействии естественному лесовозобновлению,

CTpoflcTBe газонов, создании полезащитных полос применяются азличные способы посева, основными из которых являются: Ь • рядовой — семена высеваются непрерывной струей с одинаковым расстоянием между рядами и одинаковой глубиной заделки. Существует несколько видов рядового посева: обычный с междурядьями шириной 12… 15 см, узкорядный — 5…8 см, широкорядный — 30… 100 см;

• ленточный — является разновидностью рядового. Он пред

оставляет собой сочетание нескольких рядов обычного или узко-

грядного рядового посева с широкорядным. В ленточном способе

расстояние между рядами семян в ленте значительно меньше, чем расстояние между центрами лент. Этот способ может быть двух-, трех-, четырех-, многострочный;

• строчно-луночный (гнездовой) способ — семена высеваются

по несколько штук (граммов) в одну лунку (гнездо), при этом

■расстояние между лунками остается одинаковым. Это расстояние

■Называется шагом посева. Гнездовой способ посева имеет следую-

нцие разновидности: квадратно-гнездовой, при котором семена рас

полагаются по углам воображаемого квадрата; прямоугольный —

Семена располагаются по углам воображаемого прямоугольника; конвертный (шахматный) — семена располагаются по углам воображаемого квадрата (прямоугольника) и на пересечении их [диагоналей;

§

I • разбросный способ — семена разбрасываются хаотично по площади. Для этого способа используются разбросные сеялки, установленные на тракторах, вертолетах, самолетах.

В питомниках наибольшее распространение нашли рядовой и ■енточный способы посева; на вырубках, при защитном лесоразве-■ении — строчно-луночный и луночный способы; разбросный — ■ри создании газонов, лугов, пастбищ и т. п. Сеялки классифицируются по следующим основным признакам:

i • назначению — сельскохозяйственные, питомниковые, спеиальные (лесные, газонные, желудевые, для защитного лесоразведения и т.п.);

I • свойству высеваемых семян — для сыпучих и несыпучих семян;

I • способу образования посевных борозд — с сошниками лемешного типа, дисковыми сошниками, бороздообразующими катками;

• числу высеваемых рядов — однорядные и многорядные;

I • способу посева — рядовые, гнездовые, луночные, группоповые, разбросные;

I • способу передвижения — ручные, конные, тракторные, устанавливаемые на вертолетах и самолетах (аэросеялки). Трактор-Ные сеялки по способу соединения с тракторам бывают прицепные и навесные.

7.2. Общее устройство сеялки. Рабочие органы сеялки

Общее устройство сеялок определяется свойствами посевного материала и способами посева.

Лесные семена очень разнообразны по форме, размерам, сыпучести и другим внешним показателям, от которых зависит схема рабочего процесса посевной машины.

По форме семена бывают: круглые (липа, лещина, фундук, грецкий орех); эллипсовидные (ель, сосна, дуб, кедр); плоские (акация желтая, фасоль). По размерам семена подразделяются: на мелкие (ель, сосна, береза); средние (кедр, пихта, калина, липа); крупные (дуб, лещина, фундук, грецкий орех).

По степени сыпучести семена подразделяются на следующие категории: сыпучие — с углом естественного откоса ф= 28 …40° (сосна, ель, акация, калина, кедр, пихта, дуб, лещина) и несыпучие — с углом естественного откоса ср = 70… 90° (береза, ясень, клен, ильма). Сыпучие семена с углом естественного откоса ср = 25… 27° — семена повышенной сыпучести, а с углом ф = 41 …69° — пониженной сыпучести.

Рабочий процесс посева семян сеялками предусматривает образование посевных углублений (борозд, лунок), подачу семян из бункера, равномерное распределение семян по площади и заделку их почвой. При разбросном способе первая и последняя опера- I ции могут отсутствовать.

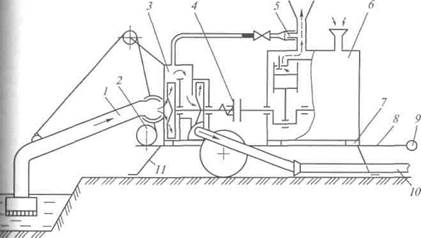

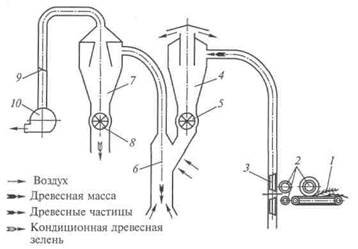

Схема сеялки представлена на рис. 7.1. Основными частями сеялки являются: ящик для семян 7, высевающий аппарат 3 с клапаном 4 для регулировки зазора выхода семян, семяпровода 5, сошника 6, заделывающего устройства 7(загортачи, катки, шлейфы и др.), опорных (или опорно-ходовых) колес 8 с приводом 10 к высевающим аппаратам и ворошилке 2, подъемно-установочные механизмы 11. Все части сеялки установлены на раме 9 с навесным или прицепными устройствами.

При движении сеялки с включенными при помощи подъемно-установочных механизмов 11 сошниками 6 семена из ящика / поступают в высевающий аппарат 3, приводимый во вращение приводом 10 от опорных колес 8. Для лучшего поступления семян в высевающий аппарат 3 производится их ворошение с помощью ворошилки 2, также приводимой во вращение от опорных колес 8. Из высевающих аппаратов 3 определенная норма семян поступает в семяпроводы 5, из которых они попадают на дно бороздок, открытых сошниками 6. Предварительная заделка семян осуществляется почвой, осыпающейся со стенок борозд, а окончательная — заделывающими устройствами 7.

К рабочим органам сеялок относятся ящики для семян, высевающие аппараты, семяпроводы, сошники, заделывающие рабочие органы.

Рис. 7.1. Схема сеялки: — ящик для семян; 2 — ворошилка; — высевающий аппарат; 4 — клапан; 5 — семяпровод; 6 — сошник; 7 — заделывающее устройство; 8 — опорное колесо; 9 — рама; 10 — привод; 11 — [ подъемно-установочные механизмы

Ящики для семян. Ящики для семян являются емкостью для семян или мульчи и обеспечивают Их подачу в высевающие аппараты. Форма ящика должна обеспе-иивать поток семян из отверстий в его дне или стенке. Угол накло-Вна боковых стенок ящика должен быть больше угла трения семян по материалу, из которого изготовлен ящик. Для лучшего истечения семян из ящика, особенно семян с пониженной сыпучестью ■и несыпучих семян, в ящиках предусматривается принудительная ■юдача семян в высевающие аппараты. Для этой цели применяются ворошилки, которые устанавливаются над высевающими аппаратами и вращаются вместе с ними.

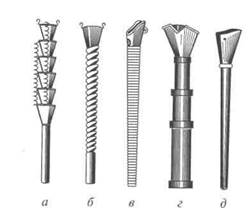

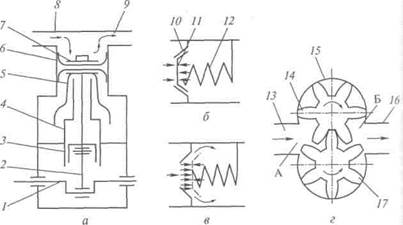

Высевающие аппараты. Высевающие аппараты обеспечивают дозированную подачу семян из ящика в семяпровод и обеспечиваают распределение семян по площади в зависимости от способа посева. Типы высевающих аппаратов зависят от свойств семян, в вязи с чем их создано достаточно много. Основными типами высвающих аппаратов являются катушечный, дисковый, ячеистый, лабиринтный, ячеисто-бункерный, транспортерный.

Катушечный высевающий аппарат бывает двух видов: катушечо-желобчатый и катушечно-лопастной.

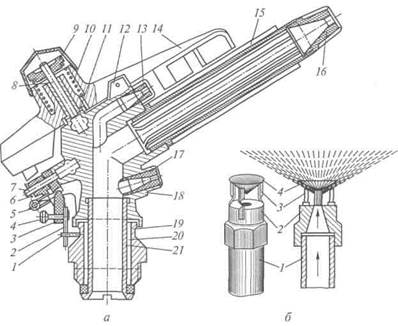

Кату шечно-желобчатый высевающий аппарат (рис. 7.2, а) служитдля дозированной подачи мелких и средних сыпучих семян при рядовом иленточном способах высева. Рабочая катушка насаженана вал 2 квадратного сечения. Рядом с рабочей катушкой На этом жевалу установлена холостая муфта 3 с верхним и нижним крыльями, которая не вращается исвоими крыльями пре-Иггствуетвыходу семян. Они помещены в высевающую коробку 4. ■местес валом 2 рабочая катушка / и холостая муфта 3 могут Передвигаться в осевом направлении. Перемещением вала 2изме-■етсярабочая длина /р катушки, т.е. та ее часть, которая нахо-втсявнутри высевающей коробки 4. Таким образом, регулирует-Ш норма высева семян. Кроме того, норма высева может осуще-Ивлятьсяизменением частоты вращения вала высевающих аппаратов.

[Катушечно-лопастной высевающий аппарат предназначен для рядового посева крупных семян. Устройство егоаналогично кату-

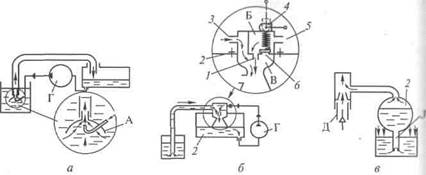

Рис. 7.2. Основные типы высевающих аппаратов сеялок:

а — катушечно-желобчатый; 1 — рабочая катушка; 2 — вал; 3 — холостая муфта; I 4 — высевающая коробка; б — дисковый; 1 — вертикальный вал; 2 — нижний диск; 3 — неподвижный диск (дно бункера); 4 — верхний диск; 5 — паз верхнего диска; 6 — ползунок; 7 — винт; 8 — отсечное окно; 9 — паз нижнего диска; / -заполнение дозировочного окна; II— высев; в — лабиринтный; 1 и 4 — высевающие аппараты; 2 — перегородка; 3 — бункер; 5 — крышка; 6 — паз; г — ячеисто-бункерный; 1 — семенной барабан; 2 — перегородка; 3 — регулировочная заслонка; 4 — дозировочная коробка; д — транспортерный; 1 — ведомая звездочка; 2 — транспортер; 3 — бункер; 4 — щетка; 5 — ведущая звездочка

шечно-желобчатому, только катушка и холостая муфта имеют большие размеры и вместо желобков имеют лопасти, между которыми размещаются семена.

Катушечные высевающие аппараты могут производить как нижний, так и верхний высев. При нижнем высеве семена проходят в

«ысевающей коробке под катушкой (направление вращения катушки совпадает с направлением вращения приводного колеса). При верхнем высеве — семена в высевающей коробке проходят Шад катушкой (направление вращения катушки противоположно Направлению вращения приводного колеса). Нижний высев применяется для мелких и средних трудноповреждаемых семян; верх-ний — для крупных, яровизированных и легкоповреждаемых семян. При нижнем высеве семена распределяются более равномерно, чем при верхнем.

Дисковый высевающий аппарат (рис. 7.2, б) предназначен для |строчно-луночного способа посева мелких сыпучих семян хвой-иых пород. Он состоит из неподвижного диска 3, служащего одновременно дном бункера и двух (верхнего 4 и нижнего 2) вра-Вцающихся дисков, закрепленных на вертикальном валу 1. Во вра-■цающихся дисках имеются пазы 5 и 9, смещенные друг относи-■»сльно друга на угол 90°. Привод вала осуществляется от колеса, катка или дискового сошника. При движении сеялки вращение от дискового сошника через коническую передачу передается на исртикальный вал 7, верхний 4 я нижний 2 вращающиеся диски. Нз находящихся в бункере семян пазом верхнего диска 5 (положение I) отделяется порция и перемещается до совпадения паза Ьерхнего диска 5 с отсечным окном 8 и находится там, пока ■ижний диск 2 пазом нижнего диска 9 не откроет его. Порция ■смян проваливается через паз нижнего диска 9 (положение Н) ■ семяпровод и попадает в бороздку, подготовленную сошником. Количество высеваемых семян (норма высева) регулируется из-■енением объема отсечного окна 8 с помощью винта 7 и политика 6, а шаг посева — установкой дисков с большим и мень-BtM числом пазов.

I Ячеистый высевающий аппарат представляет собой валик, име-Ьщий на своей наружной поверхности ячейки определенного раз-Ьера, расположенные равномерно по окружности валика. При Ьащении валика, находящегося под бункером, семена заполня-Вт ячейки и переносятся в них в семяпровод.

Лабиринтный высевающий аппарат (рис. 7.2, в) применяется Нв строчно-луночного способа посева мелких семян хвойных Пород.

[ На семенном вращающемся бункере J устанавливается несколь-■о высевающих аппаратов (7 и 4). Каждый аппарат представляет Ьбой коробку с крышкой 5 прямоугольной формы с внутренней ■ерегородкой 2 и двумя входными окнами (боковыми) и одним мходным (отверстие в крышке 5). При нахождении аппарата в ■ижнем положении происходит заполнение семенами из бункера ■Ежовых окон (положение 1—1). При повороте бункера на 180° ■сть семян отсекается перегородкой 2 (положение II— II) и че-К выходное отверстие высевается на лоток и далее поступает в

разрыхленную почву. Норма высева регулируется перемещением перегородки 2 по пазу 6, а шаг посева — изменением числа высевающих аппаратов (1 и 4).

разрыхленную почву. Норма высева регулируется перемещением перегородки 2 по пазу 6, а шаг посева — изменением числа высевающих аппаратов (1 и 4).

Ячеисто-бункерный высевающий аппарат (рис. 7.2, г) служит для строчно-луночного способа посева крупных семян (желудей, лещины, фундука), в том числе с микоризной землей.

Он состоит из семенного барабана 1 приводимого во вращение от опорных колес сеялки, перегородки 2, разделяющей бункер на две части (для семян и микоризной земли), дозировочной коробки 4 и регулировочных заслонок 3. Принцип работы аналогичен работе лабиринтного высевающего аппарата. Заполнение дозировочной коробки 4 семенами и микоризной землей производится при нахождении ее в нижнем положении /, отсечка—в верхнем положении /7, а высев — при повороте приблизительно на 360°. Число семян (штук в одну лунку) регулируется передвижением заслонок 3, а шаг посева — числом дозировочных коробок 4.

Транспортерный высевающий аппарат (рис. 7.2, д) применяется для рядового посева несыпучих семян.

Высевающий аппарат состоит из ведущей 5 и ведомой 1 звездочек, крючковой цепи с прикрепленными к ней гребенками, перекинутой между звездочками 1 и 5. Над транспортером 2 в его верхней части расположена щетка 4 с регулировочным устройством. Аппарат располагается около наклонной передней стенки бункера 3. Норма высева регулируется изменением скорости движения транспортера с помощью клиноременного вариатора. Равномерность подачи семян, а также их число устанавливается изменением величины зазора между транспортером 2 и щеткой 4. Щетка 4 выравнивает слой семян на транспортере, обеспечивая равномерность их подачи.

Центробежный высевающий аппарат применяется для поверхностного высева сыпучих материалов (семена газонных трав и трав сидеренатов, гранулы минеральных удобрений, песок и т.п.).

Высевающий аппарат выполнен, как правило, в виде диска с разбрасывающими лопастями. Сыпучий материал из бункера попадает на вращающийся диск и под действием центробежной силы и лопастей разбрасывается по поверхности. Основным недостатком высевающего аппарата является неравномерность высева.

Семяпроводы.Семяпроводы предназначены для подачи семян от высевающих аппаратов к сошникам. Верхний конец их закрепляется на корпусе высевающих аппаратов, а нижний устанавливается в воронки сошников и направляет семена непосредственно на дно посевных бороздок. Семяпроводы должны быть подвижными и гибкими.

Воронкообразный семяпровод (рис. 7.3, а) состоит из нескольких воронок, соединенных между собой цепочками. Он обладает хо-

рошей подвижностью и гибкостью, легко ремонтируется, но непрочен.

Спирально-ленточный (рис. 7.3, б) и спирально-проволочный семяпроводы (рис. 7.3, в) представляют собой навитые из металлической пластины или проволоки трубки, к верхней части которых прикреплены воронки для крепления к высевающим аппаратам. | Они достаточно гибки и удобны в работе, однако сравнительно дорогостоящи и сложны в ремонте.

Телескопический семяпровод (рис. 7.3, г) состоит из отдельных трубок, вдвигаемых друг в друга. Он более равномерно по сравнению с другими направляет семена, так как имеет гладкие стенки, но быстро ржавеет, легко забивается почвой, поэтому имеет небольшой срок службы.

Резиновый семяпровод (рис. 7.3, д) представляет собой трубку из гладкого или гофрированного прорезиненного материала. Он наиболее дешевый и наиболее простой, однако быстро портится от сырости, солнца и мороза.

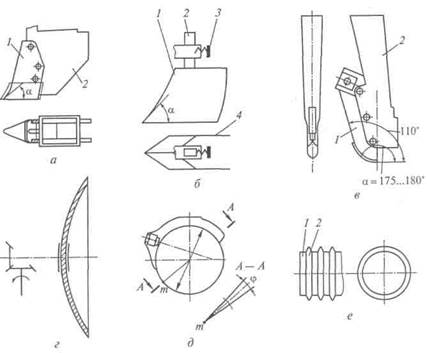

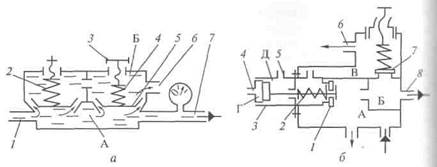

Сошники.Сошники сеялок предназначены для образования в почве бороздок для укладки в них семян.

Анкерные сошники служат для глубокой заделки семян на выровненных, разрыхленных и мелкокомковатых почвах без крупных растительных остатков. Они могут быть наральниковыми и коробчатыми.

Наральниковый сошник (рис. 7.4, а) состоит из наральника «рабочей части) 7, который прикреплен к корпусу 2. В работе тарой сошник может опираться на носок (беспяточный сошник) илина специальную опорную поверхность (пяточный сошник).

Рис. 7.3. Основные виды семяпроводов:

I — воронкообразный; б — спирально-ленточный; в — спирально-проволочный;

г — телескопический; д — резиновый

Пяточный сошник обеспечивает большую устойчивость хода и хорошую работу на мягких почвах.

Пяточный сошник обеспечивает большую устойчивость хода и хорошую работу на мягких почвах.

Коробчатый сошник (рис. 7.4, б) состоит из груди сошника 1 для внедрения в почву и раздвигания ее в стороны, стойки 2, к которой крепится коробка, и боковых пластин 4, предохраняющих осыпание почвы при укладке семян на дно бороздки. Сошник своей стойкой 2 на раме сеялки крепится стопорным винтом 3. Расстояние между боковыми пластинами 4 должно соответствовать заданной агротехническими требованиями ширине посевной строчки.

Килевидный сошник (рис. 7.4, в) имеет наральник 1 с тупым углом вхождения в почву, который прикреплен к воронкообразному корпусу 2. Такой сошник используется для мелкой заделки семян трав на хорошо обработанных почвах. Посевная бороздка таким сошником производится за счет его вдавливания в почву.

Рис. 7.4. Основные типы сошников сеялок: а_ анкерный наральниковый; / — наральник; 2 — корпус; б — анкерный коробчатый; 1 — грудь сошника; 2 — стойка; 3 — стопорный винт; 4 — боковые пластины; в — килевидный; / — наральник; 2 — корпус; г — однодисковый; д — двухдисковый; е — бороздообразующий каток; / — каток; 2 — реборда (кольцо)

Дисковые сошники могут быть однодисковыми и двухдисковыми. Преимуществом их является хорошая работа на влажных почвах, так как на них можно устанавливать чистики, счищающие с сошника налипшую почву.

Однодисковый сошник (рис. 7.4, г) представляет собой сферический диск, установленный под углом к направлению движения (углом атаки) и к вертикали.

С выпуклой стороны диска установлена воронка, по которой I семена поступают в бороздку. Такой сошник применяется на сеялках, предназначенных для работы в тяжелых условиях вырубок или под пологом леса.

Двухдисковый сошник (рис. 7.4, д) представляет собой два плоских диска, установленные симметрично под углом ф = 10…23° друг к другу и соприкасающиеся в передней части в точке т. На Внешних боковых поверхностях дисков могут быть установлены раздвижные реборды для регулировки глубины. Диски крепятся на оси, закрепленной на корпусе сошника. В корпусе имеется [воронка для установки семяпровода. Диски свободно перекатыва-■отся в почве, разрезают ее, раздвигают в стороны, образуя бороздки.

Бороздообразующий каток (рис. 7.4, е) представляет собой цилиндрический каток 1 с прикрепленными к нему ребордами (кольтами) 2. Они образуют посевные бороздки за счет уплотнения почвы, чем обеспечивается подъем влаги с нижних слоев почвы к семенам. Для обеспечения нужной схемы посева изменяют положение реборд на катке.

Заделывающие рабочие органы.Заделывающие рабочие органы оужат для полного засыпания семян почвой, а также разравнивания поверхности почвы по всей ширине захвата сеялки. К ним ■тносятся лемешные загортачи, катки, шлейфы.

Лемешные загортачи представляют собой два лемешка, устанавливаемые сзади сошника под углом к направлению движения. Поперечное расстояние между загортачами должно быть больше, ‘чем ширина бороздки.

Такие загортачи обеспечивают заделку семян при большой ширине посевной бороздки.

Катки могут быть одиночными с вогнутым ободом, двойными с наклонным ободом или с плоским ободом и наклонными осями. Они засыпают почвой семена в борозде и одновременно уп-Ьотняют ее.

[ Их конструкция более сложная, что увеличивает массу сеялки. Поэтому катки применяют в сеялках для посева семян, нуждаю-шихся в мелкой и тщательной заделке.

Шлейфы бывают цепные, планчатые, в виде боронок. Волочась кзади сошников, они засыпают бороздки и выравнивают поверхность почвы.

7.3. Установка сеялки на заданную норму высева семян

7.3. Установка сеялки на заданную норму высева семян

Перед установкой многорядных сеялок на заданную норму высева семян проверяют высевающие аппараты на равномерность высева ими семян. Для этого замеряют рабочую длину катушки всех высевающих аппаратов. Допустимое отклонение рабочей длины катушки 0,5 мм, а отклонение от нормы высева одним аппаратом не должно превышать 4… 5 %. Рабочую длину катушки одного высевающего аппарата изменяют с помощью специальных регулировочных шайб. При их установке со стороны холостой муфты катушка выдвигается из корпуса высевающего аппарата на толщину шайбы. При этом ее рабочая длина уменьшается, а следовательно, снижается число высеваемых аппаратом семян. Помещая шайбу со стороны катушки, число высеваемых семян увеличивают.

Для изменения числа высеваемых семян сеялка снабжена регуляторами. Деления и цифры на шкале показывают, на сколько миллиметров выдвинуты рабочие части катушки аппаратов. Для получения требуемого числа высеваемых семян подбирают необходимое передаточное отношение и длину рабочей части катушек. Это предотвращает дробление семян в аппаратах и обеспечивает равномерный их высев.

Чтобы установить сеялку на заданную норму высева семян, необходимо поднять ее так, чтобы приводные колеса свободно вращались. Для обеспечения устойчивости сеялки в поднятом состоянии под ее раму следует установить специальные подставки. Затем засыпают семена в семенной ящик. Рычаг регулятора необходимо установить на нулевое деление и убедится, что торцы катушек находятся на уровне с плоскостью розеток. Под сошники укладывают брезент и измеряют длину обода приводного колеса сеялки.

Число семян, которое должно быть высеяно за один оборот ходового колеса сеялки, определяют по формуле, кг,

я — QBl

Чх10 000′

где Q — заданная норма высева, кг/га; В — ширина захвата сеялки; / — длина обода колеса, м.

При установке сеялки ее приводное колесо обычно поворачивают 25… 50 раз. При этом скорость вращения колеса должна приблизительно соответствовать скорости движения сеялки в процессе ее работы. Массу высеянных семян исходя из заданной нормь можно определить по формуле, кг,

QBln

?и~10 000′ где п — число оборотов приводного колеса сеялки.

Затем взвешивают высеянные семена и сравнивают их массу с расчетным значением. Если окажется, что масса фактически высеянных семян меньше полученного при расчетах значения, то рычаг регулятора переставляют в новое положение, увеличивая при этом захват катушек.

Установку нормы повторяют несколько раз и добиваются такого положения, когда фактическое значение массы высеянных [семян будет соответствовать расчетному с отклонением не более 2…3%.

При необходимости массу высеянных семян можно регулировать изменением частоты вращения вала высевающих аппаратов путем установки сменных звездочек и шестеренок.

7.4. Вспомогательные части и конструкции сеялок

Рама служит для размещения всех элементов сеялок, а также шля соединения с трактором при помощи навесного или прицеп-того устройств. Рамы, как правило, опираются на металлические шли пневматические колеса, на осях которых закреплены ведущие звездочки, передающие вращение на валы высевающих аппаратов, а при наличии ворошилок — и на них. В сеялках с бороз-Вообразующими катками рама опирается на них и ведущие звез-Вочки устанавливаются на валу катка. В целях увеличения сцепления с почвой на катках устанавливаются почвозацепы.

Подъемно-установочные механизмы служат для подъема сошников у прицепных сеялок из рабочего положения в транспортное и Ьбратно с помощью гидроцилиндра, соединенного с гидросистемой трактора. При подъеме сошников специальная муфта производит автоматическое отключение привода высевающих аппаратов, а при их опускании — включение привода. Навесные сеялки и транспортное положение приводятся вместе с опорными колесами, поэтому они не нуждаются в муфтах отключения высевающих аппаратов.

Передаточные механизмы служат для привода высевающих аппаратов и ворошилок семян. Привод может осуществляться от хо-■ового или опорного колес, дискового сошника или от вала отбо-ра мощности трактора через зубчатые, цепные или ременные передачи. Для изменения передаточного числа трансмиссии сеялок на вал колеса устанавливают зубчатые колеса с различным числом зубьев (обычно прилагаются к сеялке) или при помощи кли-Иоременного вариатора.

, Маркеры и следоуказатели служат для ориентирования трактористу при последующем проходе и гарантируют точную стыковку междурядий и прямолинейность движения агрегата.

Маркер представляет собой раздвижную штангу, шарнирно соединенную с рамой сеялки и диском или другим рабочим органом на другом конце, оставляющим след на почве. Маркер движется по почве в стороне от агрегата на определенном расстоянии, при втором заезде колесо или гусеница трактора движется по оставленному следу.

Маркер представляет собой раздвижную штангу, шарнирно соединенную с рамой сеялки и диском или другим рабочим органом на другом конце, оставляющим след на почве. Маркер движется по почве в стороне от агрегата на определенном расстоянии, при втором заезде колесо или гусеница трактора движется по оставленному следу.

Следоуказатель — это укрепленная на тракторе штанга, на конце которой подвешен груз, который позволяет трактористу вести агрегат, направляя грузик по следу крайнего колеса или гусениц от предыдущего прохода.

7.5. Конструкции лесных сеялок

Сеялка лесная универсальная СЛУ-5-20 (рис. 7.5) служит для посева мелких сыпучих семян в открытом грунте и теплицах. Сеялка может поставляться в двух модификациях: в навесном варианте к тракторам тягового класса 0,6; 0,9 и 1,4 — Т-25А, Т-40М и МТЗ-80/82 и в варианте к самоходному шасси Т-16М.

В навесном варианте сеялка снабжается поперечным брусом 1, ответным звеном автосцепки 2 и двумя тягами — нижней 4 и верхней 5, устанавливаемых на раму. Поперечный брус 1 рамы с ответным звеном автосцепки 2 соединен шарнирно, чем обеспечивается лучшая приспосабливаемость бороздообразующего катка 12 к неровностям почвы.

Ограничение поворота бороздообразующего катка 12 вокруг шарнира обеспечивается ограничителем шарнира 3.

На раме сеялки к боковинам 7 закреплен семенной бункер 6, внутри которого размещены катушечно-желобчатые высевающие аппараты с цепным приводом 8 от бороздообразующего катка 12, снабженного почвозацепами.

Под семенным бункером 6 установлен регулятор нормы высева рычажного типа. В задней части сеялки расположены шлейф 9 в виде цепей и загортачи 10. Под высевающими аппаратами расположены семяпроводы 11, через которые семена поступают в подготовленные бороздообразующим катком 12 бороздки.

Бороздообразующий каток 12 представляет собой цилиндрической формы каток диаметром 410 мм, на котором размещены 20 колец трапецеидального сечения. Ширина колец, а следовательно и посевных бороздок для хвойных пород, составляет 20 мм, для лиственных — 30 мм.

Сеялка может производить рядовой посев с размещением посевных строчек в ленте: 5-, 10-, 20-строчный с шириной междурядий соответственно 25, 10 и 5 см, ленточный посев семян по схеме 10 — 30—10 — 30 — 10. При использовании сеялки в теплицах на наконечники семяпроводов надевают делители, каждый из

§

Рис. 7.5. Схема сеялки лесной универсальной СЛУ-5-20:

И— поперечный брус; 2 — ответное звено автосцепки; 3 — ограничитель шарнира; ■— нижняя тяга; 5 — верхняя тяга; 6 — семенной бункер; 7 — боковина; 8 — ■епной привод; 9 — шлейф; 10 — загортач; 11 — семяпровод; 12 — бороздообразующий каток

Которых разделяет выходящий из семяпроводов поток семян на ■ве части и направляет их в две соседние бороздки. Таким образом Ьбеспечивается 20-строчный посев.

Для работы в агрегате с самоходным шасси Т-16М сеялка укомплектовывается двумя понизителями, двумя кронштейнами и четырьмя звеньями параллелограммного механизма, устанавливаемыми между понизителями и рамой сеялки. Кронштейны служат для присоединения двух цилиндров подъема сеялки в транспорт-иое положение.

Вместимость бункера для семян составляет 0,05 м3; ширина захвата, включая одностыковое междурядье, 1,5 м; масса сеялки 300 кг. ,

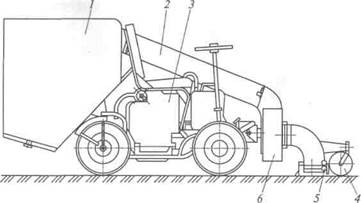

Сеялка «Литва-25» (рис. 7.6) служит для посева мелких сыпу-■Их семян, в основном, хвойных пород в лесных питомниках. Она ■остоит из рамы 1, бункера 2 для семян, в нижней части которого 1асположен пятисекционный ячеистый высевающий аппарат 3, кронштейна 4 крепления сеялки на самоходное шасси, цепной ■ередачи 5привода высевающего аппарата Jot бороздообразующе-|о катка б с почвозацепами. Впереди бородообразующего катка б расположен грейдерный выравниватель почвы 7, который можно Шстанавливать под разными углами к направлению движения аг-■гата.

1 За бородообразующим катком 6 расположены прутковые чистки 8 канавок катка, служащие одновременно регуляторами глу-

Рис. 7.6. Схема сеялки «Литва-25»:

1 — рама; 2 — бункер; 3 — высевающий аппарат; 4 — кронштейн; 5 — цепная передача; 6 — бороздообразующий каток; 7 — выравниватель почвы; 8 — чистики; 9 — семяпровод; 10 — уплотняющий каток; 11 — гребенка; 12 — волокуша; 13 — рычаг подъема сеялки

бины бороздок, семяпроводы 9, пятисекционный уплотняющш каток 10, гребенка 11 и волокуша 12. Подъем и опускание сеялки производятся при помощи рычага 13.

При движении агрегата колеса самоходного шасси формируют и маркируют грядку. Грейдерный выравниватель почвы 7 смещает срезанную почву в пониженные места, выравнивая поверхност! гряды, образовавшуюся между колесами шасси. Каждая из пяти секций бороздообразующего катка б, перемещаясь по грядке сво-, ими ребордами, создает пять посевных бороздок, составляющих пятистрочную ленту. Семена из бункера 2 попадают в ячейки высевающих аппаратов 3, которые перемещают их в семяпроводы 9 и через наконечники укладывают на дно бороздок. Секции уплотняющего катка 10 вдавливают семена в почву, а гребенка 11 и волокуша 12 засыпают семена рыхлой почвой и разравнивают поверхность грядки.

Емкость бункера составляет 0,08 м3; диаметр бороздообразующего катка 0,31 м; ширина захвата 1,5 м; ширина ленты 12 см; масса сеялки 180 кг. Сеялка может быть настроена на 5-, 4- и 3-ленточный посев. Агрегатируется с самоходным шасси Т-16М.

Сеялка питомниковая навесная СПН-3 (рис. 7.7) служит для, высева несыпучих семян, а также семян, высеваемых с материалом стратификации или в смеси с торфом, опилками и т. п.

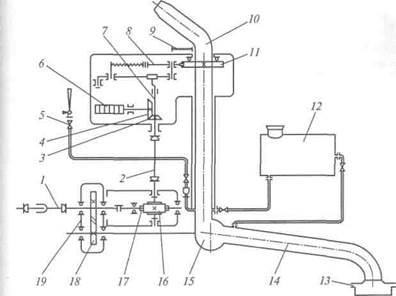

Сеялка состоит из рамы 1 с навесным устройством, бункера J с тремя высевающими аппаратами транспортерного типа, клино-ременного вариатора 3 для привода транспортера и щеточного устройства 4, состоящего из щеточного барабана и регулировочного болта 5, цепной передачи 6, получающей вращение от звездочки, закрепленной на ступице опорно-приводного колеса 7.

Рабочие органы сеялки — уплотняющие катки 8 цилиндрической формы, загортачи 9, сошники 11, семяпроводы 10 и опорные колеса 12. Сошники 11с опорными колесами 12 установлены на! параллелограммной подвеске 13, закрепленной на кронштейне 14, и придавлены пружиной 15 в целях копирования рельефа почвы. Загортачи 9 и уплотняющие катки 8 установлены на общих тягах, которые шарнирно присоединяются к коробчатому сошнику. Се-

Рис. 7.7. Схема сеялки питомниковой навесной СПН-3:

/ — рама; 2 — бункер; 3 — вариатор; 4 — щеточное устройство; 5 — регулировочный болт; 6— цепная передача; 7— опорно-приводное колесо; 8 — уплотняющий Каток; 9 — загортач; 10 — семяпровод; 11 — сошник; 12 — опорное колесо; 13 — параллелограммная подвеска; 14 — кронштейн; 15 — пружина

■лка оснащена выносным гидроцилиндром для подъема сошниковой группы в транспортное положение.

Во время работы сеялки транспортеры гребенками выбирают Йемена из бункера и направляют их в семяпроводы, по которым они поступают в сошники. Через сошники семена попадают на ■но борозд, заделываются загортачами и прикатываются уплотняющими катками.

Сеялка желудевая универсальная СЖУ-1 служит для высева желудей и других семян подобной формы и размеров. I Сеялка состоит из рамы с навесным устройством, бункера для Ьемян, высевающего аппарата, кулочково-копирного механизма, Еошника с черенковым ножом, волокуши, опорно-приводных Колес.

Высевающий аппарат сеялки ячеисто-бункерного типа состоит ■з пустотелого цилиндра-барабана и девяти дозировочных коровок. При вращении барабана дозировочные коробки высевают семена с шагом 0,3 м. Число высеянных семян можно регулировать ■аслонками, установленными во внутреннюю полость дозировочных коробок. Шаг посева семян можно изменять путем перекрытая заслонок выходных отверстий дозировочных коробок. Высева-аощий аппарат приводится во вращение от опорно-приводных колес сеялки.

Кулачково-копирный механизм обеспечивает высев семян группами с разным расстоянием между ними.

Кулачково-копирный механизм обеспечивает высев семян группами с разным расстоянием между ними.

Сошник с черенковым ножом образует бороздку, в которую укладываются высеянные семена. Волокуша заделывает семена влажной почвой, поднятой на поверхность сошником.

Агрегатируется с тракторами Т-25А, Т-40М.

Сеялка зернотуковая травяная СЗТ-3,6 применяется для высева сыпучих, среднесыпучих и несыпучих семян трав с одновременным внесением в почву гранулированных минеральных удобрений.

Сеялка состоит из ящика для семян, туков и семян трав, высевающих аппаратов, дисковых и наральниковых сошников, семяпроводов, опорных колес, рамы с прицепным устройством, механизма привода высевающих аппаратов и гидроцилиндра подъема.

Ящик сеялки, изготовленный из листовой стали, разделен на два отделения: переднее — для семян и заднее — для гранулированных удобрений. Для мелких сыпучих семян имеются два ящика меньшего объема.

Высевающие аппараты катушечного типа установлены на дне ящиков. Чтобы обеспечить постоянный приток семян к высевающим аппаратам, над ними располагают нагнетатели и ворошилки. При посеве сыпучих семян нагнетатели и ворошилки можно отключать.

Высевающие аппараты приводятся во вращение от опорных колес через механизмы привода. Норму высева семян и дозу внесения удобрений регулируют путем изменения частоты вращения катушечных аппаратов, заменой звездочек в системе привода и длиной рабочей части катушек высевающих аппаратов.

На сеялке установлены резиновые гофрированные и спирально-ленточные семяпроводы. Для высева семян трав предназначены спирально-ленточные семяпроводы и наральниковые сошники.

Агрегатируется с тракторами Т-40М и МТЗ-82.

ГЛАВА 8 МАШИНЫ ДЛЯ ПОСАДКИ ЛЕСА

8.1. Способы посадки. Лесотехнические требования к посадке. Классификация лесопосадочных машин

Посадка является основным технологическим приемом закладки лесных культур при лесоразведении и лесовосстановлении и осуществляется в различных климатических и почвенных усло-

ВИЯХ.

В лесном хозяйстве в зависимости от вида лесокультурной площади и почвенных условий посадку леса или отдельных деревьев ведут разными способами.

На вырубках с дренированными почвами культуры сажают на дно борозды, проделываемой двухотвальным плугом.

На избыточно увлаженных почвах посадку культур ведут по | отваленным пластам или микроповышениям.

В декоративных и плодово-ягодных отделениях питомников и Отделениях цветоводства посадку растений ведут рядовым способом на хорошо разделанной почве.

| В садово-парковом строительстве широко применяют посадку Высокорослых деревьев с комом почвы в предварительно подго-■юленные траншеи или ямы.

Площади, на которых производится посадка лесных культур Подразделяются на следующие категории:

I • школьные отделения питомников — для выращивания крупномерного посадочного материала;

I • открытые площади — для создания полезащитных, придорожных, прибалочных и приовражных лесных полос;

I • вырубки — для создания культур на лесокультурных площа-1ях различных категорий и различной влажности, а также под ■ологом леса; [ • овражно-балочные и горные склоны — для выращивания лесомелиоративных насаждений; | • площади с барханными и подвижными песками — для создания лесных культур в целях закрепления песков.

При создании лесных культур к механизированной посадке ■редъявляется ряд требований, от соблюдения которых зависит качество выполняемых работ. Основными лесотехническими требованиями являются следующие:

•

при посадке лесных культур должны выдерживаться заданные междурядья, особенно на открытых площадях и на раскорчеванных вырубках;

при посадке лесных культур должны выдерживаться заданные междурядья, особенно на открытых площадях и на раскорчеванных вырубках;

• должен выдерживаться заданный шаг посадки; Отклонение не должно превышать 10… 20 %;

• при посадке не должна повреждаться надземная часть посадочного материала;

• заделка корневых систем культур должна быть плотной на всей глубине их расположения без значительных деформаций и повреждений;

• корневые шейки культур должны заделываться на заданную глубину относительно поверхности почвы;

• корневая система должна располагаться в почве без повреждений и загибаний;

• посадка должна производиться на одинаковую глубину;

• надземная часть культур после посадки должна располагаться вертикально как в продольном направлении, так и в поперечной плоскости. Отклонение не должно превышать 20… 30°.

В зависимости от способов посадки лесопосадочные машины классифицируются по следующим основным признакам.

• почвенным условиям и образованию посадочных мест:

для школ питомников;

посадки на вырубках с дренированными почвами в борозды или разрыхленные полосы;

посадки на площадях и вырубках с дренированными почвами без предварительной обработки почвы;

посадки по пластам и микроповышениям на площадях с временно увлажненными, переувлажненными и сырыми почвами;

посадки на горных и овражно-балочных склонах;

посадки в поливных условиях;

посадки на каменистых и песчаных почвах;

посадки и пересадки крупномерного посадочного материала в зеленом строительстве;

• выполнению рабочего процесса (принципу действия ма

шин):

для непрерывной посадки, при которой посадочное место готовят в виде непрерывной щели, а посадочный материал устанавливают в нее с определенным шагом посадки;

точечной (дискретной) посадки, при которой посадочное место в виде лунки готовится отдельно для каждого растения;

• расположению посадочного материала:

для вертикальной посадки, когда растения в посадочной щели или лунке располагаются вертикально;

наклонной посадки, когда растения в посадочной щели располагаются под наклоном к горизонту;

• способу соединения с трактором — навесные и прицепные;

• числу одновременно высаживаемых рядов — однорядные и многорядные;

• способу привода посадочных аппаратов:

с пассивным приводом (от прикатывающих катков, опорно-ходовых или ходовых колес и т.п.);

активным приводом (от вала отбора мощности трактора).

8.2. Общее устройство лесопосадочных машин

Рабочий процесс посадки, выполняемый лесопосадочными машинами, включает подготовку посадочного места, вкладывание посадочного материала в захваты машины, перемещение его и посадочное место и заделку посадочного материала почвой с ее уплотнением. Для выполнения рабочего процесса любая лесопо-■вдочная машина имеет рабочие и вспомогательные органы.

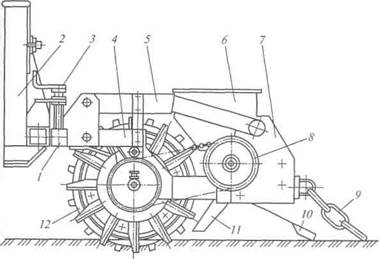

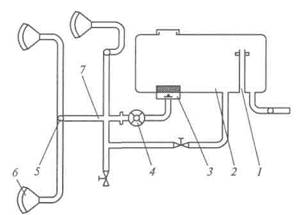

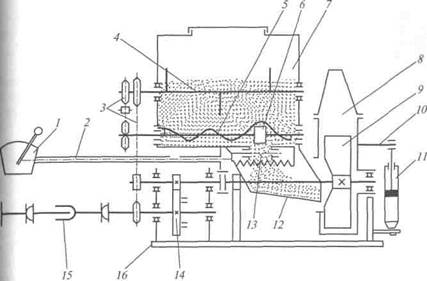

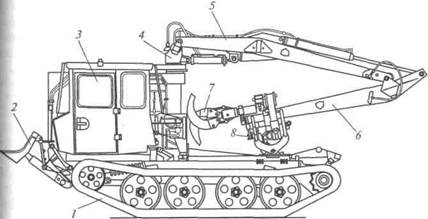

Рис. 8.1. Схема лесопосадочной машины МЛУ-1:

— рама; 2 — ограждение; 3 — сиденье; 4 — ящик для посадочного материала;

— посадочный аппарат; 6 — балластный ящик; 7 — уплотняющий каток; 8 — сошник; 9 — пружина

К рабочим органам относятся: сошники, посадочные аппараты, заделывающие механизмы.

К рабочим органам относятся: сошники, посадочные аппараты, заделывающие механизмы.

К вспомогательным органам относятся: рама, навесные или прицепные устройства, ящики для посадочного материала, сиденья для сажальщиков, механизмы регулировки, ограждения или тенты, сигнальные устройства.

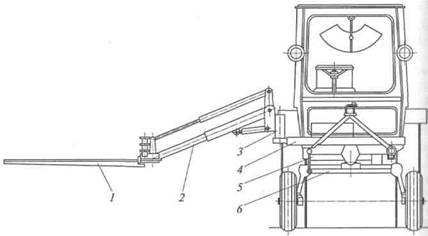

Общее устройство лесопосадочной машины рассмотрим на примере машины, широко используемой в лесном хозяйстве, МЛУ-1 (рис. 8.1). Она предназначена для посадки сеянцев и 4…5-летних саженцев хвойных и лиственных пород на вырубках с Дренированными почвами и других площадях с числом пней до 600 шт. на 1 га, по предварительно расчищенным полосам при большем числе пней, а также без предварительной подготовки почвы на чистых незадернелых вырубках. Основными частями машины являются: сошник 8 посадочный аппарат 5, уплотняющие катки 7, ящики для посадочного материала 4, балластный ящик 6, ограждение 2. Все части машины смонтированы на раме 1 с навесным устройством.

При движении агрегата сошник 8 образует посадочное место в виде непрерывной посадочной щели. Посадочный аппарат 5, приводимый во вращение от уплотняющего катка 7 через зубчатую передачу, захватывает поданный саж&тыциком сеянец или саженец в захват посадочного аппарата 5, который и подает его в посадочную щель. В нижнем положении захват открывается, сеянец или саженец освобождается, одновременно с этим его корневая система заделывается почвой, осыпающейся с боковин сошника 8 в щель. Уплотняющие катки 7 уплотняют почву с обеих сторон растения. Степень уплотнения регулируется при помощи пружины 9 и засыпкой балласта в балластный ящик 6. Для предупреждения сажальщиков от ударов ветвями растущих деревьев, ветвей кустарников на машине установлено ограждение 2.

8.3. Рабочие органы лесопосадочных машин

Основными рабочими органами лесопосадочных машин явля ются сошники, посадочные аппараты и заделывающие рабочи органы.

Сошники. Сошники предназначены для образования посадоч ного места с целью размещения корневой системы сеянцев или саженцев при посадке. К сошникам предъявляются следующие требования: стенки посадочного места должны быть без значительного уплотнения и замазывания; должно быть обеспечено рыхление почвы в зоне расположения корневой системы; в начале движения заглубление в почву сошника должно быть обеспечено на расстоянии 1,0… 1,2 м (±0,02 м); должны преодолеваться твердые включения, находящиеся в почве; сошники не должны

•вбиваться растительными остатками; должны противостоять абразивному износу.

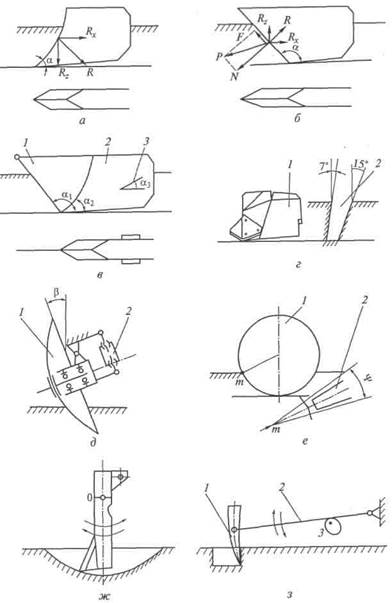

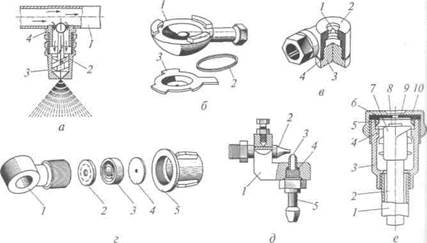

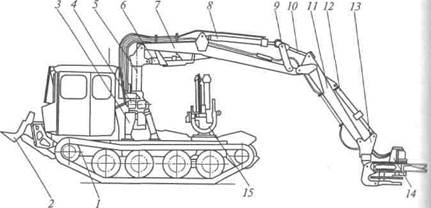

В связи с большим разнообразием почвенных условий создано немало типов сошников: коробчатые, дисковые, ножевидные ка-Вающиеся, лункообразующие.

Коробчатый сошник с острым углом вхождения в почву (ан-Верный) образует посадочное место в виде непрерывной щели и Вредставляет собой коробку из листовой стали, установленную на стойке, заостренную в передней части и полую — в задней (рис. 8.2, а). Такие сошники применяют на машинах, работающих на хорошо обработанных почвах без наличия в них твердых включений. Частицы почвы будут двигаться вверх при условии, когда Вгол вхождения сошника а < 90° — ср, где ф — угол трения почвы В материал сошника. Под действием вертикальной составляющей Вил сопротивления почвы Rz, направленной вниз, сошник быстро заглубляется. Для уравновешивания этой силы и обеспечения Устойчивости сошника по глубине в конструкциях машин предусматривается установка опорных элементов, обычно опорных ко-■ес. Преимуществом такого сошника являются устойчивость глу-Вины хода и быстрая заглубляемость; недостатками — забивае-Вость растительными остатками, уплотнение почвы на стенках Восадочной щели, плохая преодолеваемость включений.

Коробчатый сошник с тупым углом вхождения в почву (рис: В.2, б) также образует посадочное место в виде непрерывной щели. щ такого сошника частицы почвы и растительные остатки перемещаются по груди сошника вниз, обеспечивая его самоочищае-Вость. Частицы почвы будут перемещаться вниз при соблюдении Всловия а>90° ф. Под действием вертикальной составляющей сил

опротивления почвы Rz, направленной вверх, сошник стремит-и выглубиться. Сила Rzуравновешивается силой тяжести, прихо-ящейся на сошник. Такой сошник не забивается почвой и расти-бльными остатками, хорошо преодолевает включения, находящиеся в почве. Однако этот тип сошника плохо заглубляется в очву и имеет более высокое тяговое сопротивление. Коробчатый комбинированный сошник представляет собой В>четание сошников с острым и тупым углами вхождения в почву ! (рис. 8.2, в). Нож 1 с тупым углом вхождения в почву щ имеет ^рачительно меньшую толщину по сравнению с коробкой 2, по-Итому создает и меньшее сопротивление. Коробчатая часть имеет ■ртрый угол вхождения а2, поэтому обладает преимуществами В(керного сошника. Для рыхления уплотненных стенок на щеках Воробки установлены рыхлители 3 с острым углом вхождения в ■очву сс3. За счет рыхлителей обеспечивается более устойчивый Вод сошника. Этот тип сошника нашел наибольшее распространение на лесопосадочных машинах, работающих в тяжелых услови-Вх (вырубках, горных склонах и т.п.).

Рис. 8.2. Типы сошников лесопосадочных машин: а — коробчатый анкерный; б — коробчатый с тупым углом вхождения в почву; в — коробчатый комбинированный; 1 — нож; 2 — коробка; 3 — рыхлитель; г ■ коробчатый асимметричный; / — сошник; 2 — посадочная щель; д — однодиско-вый; 1 — сферический диск; 2 — устройство для изменения угла наклона; е —двухдисковый; / — диск; 2 — оградитель; ж — ножевидный качающийся; з -лункообразующий; / — сошник; 2 — рычаг; 3 — кулачок

Коробчатый асимметричный сошник (рис. 8.2, г) установлен с циклоном в правую сторону и образует непрерывную посадочную щель 2 с наклоном вправо левой стенки на 7°, правой — на 15°. I) передней части сошника 1 установлен нож с переменным углом цхождения в почву, что уменьшает забиваемость растительными ■статками. Этот тип сошника обеспечивает заделку корневой системы растения влажной почвой, поднятой из нижних горизонтов Посадочной щели. Такие сошники применяются на машинах, предназначенных для создания защитных лесных насаждений на почках низкой влажности.

Однодисковый сошник представляет собой сферический диск 1 (рис. 8.2, д), установленный под углом наклона к вертикали на угол р= 5…25°, с углом атаки, равным 4…20°. Сошник образует непрерывную посадочную щель, стенки которой имеют наклон ■В угол р. Такой тип сошника применяется для наклонной посадки сеянцев или саженцев по пластам.

Двухдисковый сошник (рис. 8.2, ё) состоит из двух сферичес-Пх или плоских дисков 1, установленных на полуосях или на Ьной изогнутой оси под углом друг к другу i|/= 12… 14° так, что-■Ы их режущие кромки смыкались в передней части на некоторой иысоте в точке т. Высаживаемые растения подаются в простран-щъо между вращающимися дисками. Для предохранения корней ■г повреждений сверху сошника между дисками установлен огра-■тель2 (коробка) из листовой стали.

| Дисковые сошники хорошо работают на влажных и торфяных Ьчвах, меньше забиваются растительными остатками, хорошо Преодолевают препятствия. Однако они имеют большую массу и ■баритные размеры, неустойчивы по глубине хода. Их применя-Щ[ на посадочных машинах, предназначенных для посадки куль-■урпо пластам, которые необходимо сохранить от разрушения.

[ Ножевидный качающийся сошник (рис. 8.2, ж) образует поса-Ьчноеместо в виде лунки. Сошник совершает качающиеся дви-■рниявокруг оси 0 при помощи гидропривода. Место образования лунки и шаг посадки выбираются сажальником, который уп-■шляетгидроприводом. Этот тип сошника имеет меньшую энер-■емкость, может работать на необработанной почве и нераскор-■ванной вырубке.

I Лункообразующий сошник (рис. 8.2, з) представляет собой i типик /, установленный жестко на качающемся рычаге 2, которым поднимается вверх под действием кулачка 3, приводимого во Вращение от вала отбора мощности трактора через редуктор. При Повороте кулачка 3 рычаг 2 освобождается от его опоры, под дей-■виемсилы тяжести падает, сошник / внедряется в почву. При днижении агрегата силой тяги трактора сошник перемещается ииеред по ходу движения машины, сдвигая почву и образуя при Номлунку. Достоинством такого сошника является его универ-

сальность, так как он может работать на различных лесокультур ных площадях. Недостатками являются сложность конструкци привода, большие динамические нагрузки в нем, сложность из*| менения шага посадки.

сальность, так как он может работать на различных лесокультур ных площадях. Недостатками являются сложность конструкци привода, большие динамические нагрузки в нем, сложность из*| менения шага посадки.

Посадочные аппараты.Посадочные аппараты предназначены дл подачи посадочного материала в посадочное место и удержания его во время первоначальной заделки почвой.

К посадочным аппаратам предъявляются следующие основные агролесотехнические требования: повреждение посадочного материала должно быть в допустимых пределах; шаг и глубина посадки должны быть равномерными; скорость движения посадочного материала относительно почвы в момент заделки корней должна быть равна нулю; в момент заделки корневой системы необходимо обеспечивать вертикальное положение посадочного материала.

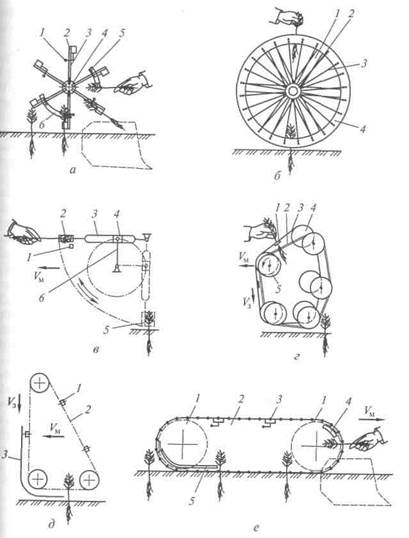

Для выполнения этих требований на лесопосадочных машинах применяется несколько типов посадочных аппаратов, основными из которых являются: ротационные (лучевые и дисковые); рычажные (с качающимся и перемещающимся по сложной кривой зах-j ватами); конвейерные (ременные, цепные, гусеничные); гравитационные.

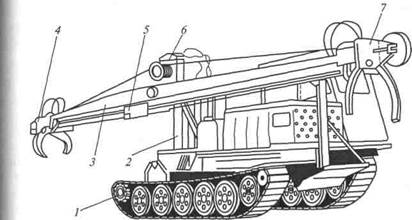

Ротационный лучевой посадочный аппарат (рис. 8.3, а) имеет! наибольшее применение в лесопосадочных машинах. Он состоит] из вала с жестко установленной ступицей и диском 4, на котором установлены держатели 3 с захватами 2. При вращении вала cd ступицей ролики 1 набегают на верхний раскрыватель 5 и, взаимодействуя с ним, раскрывают захват в верхней части для заклад-J ки в него посадочного материала. После схода с раскрывателя зах-н ват 2 при помощи пружины закрывается, удерживая растение и перенося его в посадочную щель. При нахождении захвата 2 арастением в нижнем положении ролик 1 наталкивается на ниж-| ний раскрыватель 6 и открывает захват, освобождая растение. Pe-j гулировка момента раскрытия и закрытия захватов осуществляет-; ся перемещением раскрывателей, а шаг посадки — изменением! числа держателей с захватами на диске.

Ротационный дисковый с эластичным кольцом (рис. 8.3, 6Л представляет собой жесткий диск 7, закрепленный на ступице 2, которая установлена на оси. Эластичное кольцо 4, являющееся захватом, прижимается к жесткому диску 1 пружинящими спицами 3, вставленными в углубления ступицы. На раме машины в верхней и нижней частях жесткого диска 1 установлены раскрывающие и прижимные ролики. При движении машины вращений передается на жесткий диск 1 с эластичным кольцом 4. При вращении жесткого диска 1 раскрывающие ролики отделяют эластичное кольцо 4 от жесткого диска 1 в местах захвата и высадки посадочного материала. На остальных участках пути посадочный материал удерживается между жестким диском 1 и эластичный

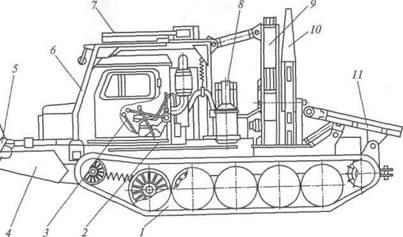

Pnc. 8.3. Типы посадочных аппаратов лесопосадочных машин: ротационный лучевой; 1 — ролик; 2 — захват; 3 — держатель; 4 — диск; 5 — Ьрхний раскрыватель; 6 — нижний раскрыватель; б — ротационный дисковый с ■астичным кольцом; / — жесткий диск; 2 — ступица; 3 — спица; 4 — эластичное Вльцо; в — рычажный с качающимся захватом; 1 — верхний упор; 2 — захват-к рычаг-кулиса; 4— ползун; 5- нижний упор; 6- кривошип; г — ременный^ — эластичная подушечка; 2 ~ плоский ремень; 3 — клиновидный ремень- 4 —■кииклиновидного ремня; 5 — шкив плоского ремня; д — цепной; 1 — дёржа-Ш'< 2 — Чепь; 3 — направляющая планка; е — гусеничный; 1 — направляющий «шок;2 — гусеница; 3 — держатель; 4 — верхний раскрыватель; 5 — нижний

раскрыватель

кольцом 4 спицами 3 и прижимными роликами. Момент отделения эластичного диска осуществляется изменением положения раскрывающих роликов, шаг посадки — произвольный.

кольцом 4 спицами 3 и прижимными роликами. Момент отделения эластичного диска осуществляется изменением положения раскрывающих роликов, шаг посадки — произвольный.

§

Рычажный посадочный аппарат с качающимся захватом (рис. 8.3, в) представляет собой кривошипно-кулисный механизм с качающейся кулисой, преобразующей вращательное движение кривошипа б в качательное движение рычага-кулисы 3. При движении машины вращается кривошип 6, от которого через ползун 4 движение передается на рычаг-кулису 3 с захватом 2, который совершает качательное движение в продольно-вертикальной плоскости. При подходе к верхнему положению одна из створок захвата 2 набегает на верхний упор 1 и раскрывается. Направление движения рычага меняется на обратное и при сходе с верхнего упора / захват 2 закрывается и зажимает поданное сажальщиком растение. При дальнейшем движении рычаг-кулиса 3 набегает на нижний упор 5, захват 2 раскрывается и растение падает в посадочную щель. Нижний упор 5 должен быть установлен в точке, где скорость захвата V3равна скорости машины VM, т. е. V3 = VM. Преимущества такого механизма: удобство подачи посадочного материала в захват; недостатки — непостоянное значение скорости движения захвата, что усложняет место установки нижнего упора 5, где V3 = Vw; ограничение возможности изменения шага посадки; кулиса-ползун требует определенных условий для нормальной и надежной работы.

Рычажной посадочный аппарат с захватом, перемещающимся по сложной кривой, имеет сложную конструкцию и низкую надежность, поэтому он не получил распространения.

Ременный посадочный аппарат (рис. 8.3, г) состоит из ведущего и направляющих шкивов 4 клиновидного ремня 3, ведущего и направляющих шкивов 5 плоского ремня 2 и эластичных подушечек 1, укрепленных на клиновидном ремне 3 на расстоянии друг от друга, равном шагу посадки. В передней части плоскости шкивов и оба ремня почти подходят друг к другу, а в задней — расходятся на некоторое расстояние. Поданный сажальщиком посадочный материал в промежуток между движущимися ремнями удерживается в них и в подушечке. Зажатый посадочный материал перемещается до нижней горизонтальной ветви, где заделывается почвой. В этот момент ремни расходятся и посадочный материал освобождается.

Цепной посадочный аппарат (рис. 8.3, д) состоит из цепи 2, надетой на три звездочки. На цепи 2, имеющей контур треугольника, с интервалом, равным шагу посадки, установлены держатели 1 с постоянно раскрытыми захватами. После укладки посадочного материала в захват держатель / попадает в зазор между направляющими планками 3, расположенными параллельно вертикальной и горизонтальной ветвями цепи 2, где захваты закры-

ваются и удерживают посадочный материал. При нахождении захвата в посадочной щели на горизонтальном участке цепи 2 растение заделывается почвой прикатывающими катками. После заделки корней держатель 1 выходит из направляющих планок 3, зах-I Ват раскрывается и освобождает посадочный материал.

Гусеничный посадочный аппарат (рис. 8.3, ё) состоит из бес-Конечной гусеницы 2, натянутой на направляющих катках 1, по (Краям которого закреплены держатели 3 с постоянно закрытыми [захватами на расстоянии, равному шагу посадки. Привод посадочного аппарата осуществляется за счет сцепления гусеницы 2 с [‘Почвой. При подходе держателя 3 к верхнему раскрывателю 4зах-|Ват раскрывается и захватывает поданный сажальщиком посадоч-Ьшй материал. После схода с раскрывателя захват закрывается, и ■ержатель 3 перемещает растение в посадочную щель. На горизонтальном участке гусеницы корневая система заделывается почвой и при подходе держателя 3 к нижнему раскрывателю 5 захват освобождает посадочный материал.

Достоинством посадочных аппаратов конвейерного типа является наличие горизонтального участка, где скорость посадочного «атериала относительно движения машины равна нулю и время ■аделки больше. Недостатки — забивание нижней ветви почвой, Ьастительными остатками из-за близкого расположения их к по-■е, а также сложность изменения шага посадки.

Гравитационный посадочный аппарат представляет собой зас-■онку, при открытии которой посадочный материал под собствен-||ой силой тяжести, свободно или по направляющим падает в лунку ■ заделывается почвой. Он нашел применение при посадке куль-рур с закрытой корневой системой.