Автоматическое центробежное сцепление

Когда-то давно, обучаясь в Московском автомеханическом институте (МАМИ), мне, как и всем другим студентам, приходилось делать курсовые проекты. Однако конструировать «нечто теоретическое», по большей части абстрактное и никому не нужное, мне было не очень интересно, поэтому я всегда старался получить задание на разработку реального узла или агрегата, который можно изготовить и использовать затем в жизни.

Одной из таких тем было автоматическое сухое сцепление для небольших сельскохозяйственных машин. И вот, спустя много лет, когда у меня возникла необходимость срочной замены клиноременного привода приусадебного минитрактора на более надежный цепной, я неожиданно вспомнил о той давней своей работе.

Понадобилось сцепление! Порылся в старом портфеле, нашел институтские эскизы, немного их доработал и взялся за инструменты. Никакой теории в этот раз не просчитывал, только «чистая практика», основными критериями которой было использование готовых основных деталей, технологичность, доступная в условиях «почти на коленке», и быстрота изготовления. На все работы потребовался один световой день.

Автоматическое центробежное сухое сцепление устанавливается непосредственно на коленчатый вал мотора (в данном случае это двигатель Honda GX, у которого много аналогов) без всякой его дополнительной доработки. Настроек и специального обслуживания конструкция не требует.

За основу взято стандартное сцепление от скутера Honda Dio: использовалась его плата сцепления без изменений и барабан, который был проточен под оригинальную втулку. Эта втулка и фланец (позиции 5 и 12 на сборочном чертеже) изготовлены из стали 45. В качестве привода взята ведущая звездочка мотоцикла «Минск» («Восход») – деталь распространенная и доступная.

Она предварительно прошла термический отпуск, обработана (проточена) под размер посадочного места втулки, после чего была произведена ее закалка. Звездочка запрессована на втулку и зафиксирована сваркой. В принципе эту сборку можно сделать единой деталью, но трудоемкость была бы много выше, поэтому не стал заморачиваться усложнениями.

Внешний вид узла, установленного на самодельный минитрактор

Внешний вид узла, установленного на самодельный минитрактор

Доработанный барабан также запрессован на втулку и закреплен сваркой. Подшипник использован легкой серии 6006. Во втулке он фиксируется от бокового смещения кернением. Шкив взял от ранее стоящего на тракторе ременного привода вспомогательного оборудования (генератора или гидронасоса).

Для особо тяжелых условий эксплуатации вместо шкива есть возможность установки дополнительного подшипника на вал двигателя, служащего для разгрузки штатного подшипника коленвала ДВС. Если отказаться от использования шкива, то сцепление получится очень компактным, в пределах габаритов вала двигателя.

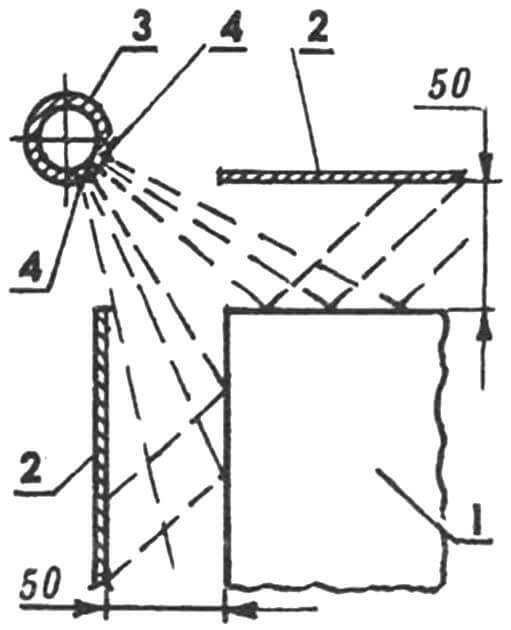

Центробежное сцепление. Сборочный чертеж:

Центробежное сцепление. Сборочный чертеж:

1 – шкив; 2 – подшипник 6006; 3 – плата сцепления Honda Dio (в сборе без изменений); 4 – барабан Honda Dio; 5 – втулка; 6 – вал двигателя (диаметр 19 мм); 7 – шпонка; 8 – шайба; 9 – винт М8х35; 10 – шайба; 11 – звездочка (15 зубьев от мотоцикла «Минск» или «Восход»); 12 – фланец; 13 – втулка

Как ни странно, но самым сложным этапом в моих гаражных условиях оказалось изготовление шпоночного паза на фланце (позиция 12). Пришлось подумать не только о конструкции, но и о технологии. Для этого был выточен шток с переходной посадкой. Он был вставлен во фланец и с помощью сверлильного станка (не ручной дрели!) в месте стыковки этих деталей сделано отверстие диаметром 5 мм. Затем плоским напильником (его узкой боковой гранью) полукруглый паз был доведен до нужной, прямоугольной формы.

Аналогичная операция была проведена и с ведомой звездочкой привода.

Автоматическое центробежное сухое сцепление

Автоматическое центробежное сухое сцепление

Проведенные ходовые испытания сцепления показали хорошие результаты. Трактор с полным приводом уверенно двигался по весеннему размякшему снегу на четвертой передаче. Диапазон скоростей изменялся от 3 до 15 км/ч, при этом корпус сцепления оставался холодным. Момент его срабатывания также оказался приемлемым.

Двигатель и системы его обеспечения

Привод мотоблока представляет собой классический двигатель внутреннего сгорания со всеми необходимыми для его работы системами. В машинах легкого и среднего класса используются бензиновые четырехтактные двигатели (про устройство и работу четырехтактного двигателя смотрите ).

Устройство четырехтактного бензинового двигателя (Honda) мотоблока: 1 — топливные фильтры, 2 — коленчатый вал, 3 — воздушный фильтр, 4 — часть системы зажигания, 5 — цилиндр, 6 — клапан, 7 — подшипник коленчатого вала.

Большинству пользователей мотоблоков приходится иметь дело с четырехтактными бензиновыми двигателями с воздушным охлаждением. Эти двигатели имеют следующие системы обеспечения их работы:

- Система подачи топлива, предназначенная для приготовления топливовоздушной смеси, состоящая из топливного бака с краном, топливного шланга, карбюратора, воздушного фильтра.

- Система смазки, обеспечивающая смазку трущихся деталей.

- Механизм запуска (стартер), предназначенный для раскрутки коленчатого вала. Многие двигатели оснащены механизмом облегченного запуска, снижающим усилие запуска за счет устройства на распределительном валу, открывающего выпускной клапан при такте сжатия и тем самым уменьшающего компрессию в цилиндре при раскручивании коленвала. Тяжелые мотоблоки иногда оснащаются электростартерами, работающими от аккумуляторов. Некоторые модели имеют электрический и ручной запуск. Последний используется в качестве резервного.

- Система охлаждения, отводящая тепло от блока цилиндра двигателя потоком воздуха, нагнетаемого крыльчаткой маховика при вращении коленвала.

- Система зажигания, обеспечивающая бесперебойное искрообразование на свече зажигания. Вращающийся маховик с магнитным башмаком индуцирует в магнето э.д.с., преобразующуюся с помощью электронной схемы в электрические сигналы, подаваемые на свечу. В результате между контактами последней проскакивает искра, воспламеняющая воздушно-топливную смесь.

1 — электронное магнето, 2 — винт, 3 — башмак магнитный.

Механизм запуска и система зажигания мотоблока Каскад МБ6: 1 — ручка стартёра, 2 — корпус вентилятора, 3 — кожух защитный, 4 — цилиндр, 5 — головка цилиндра, 6 — магнето, 7 — маховик.

- Система газораспределения, отвечающая за своевременное поступление в цилиндр двигателя топливовоздушной смеси и выпуск отработанных газов. В состав системы газораспределения входит глушитель, предназначенный для направленного выпуска отработанных газов и снижения шума.

Отметим, что двигатели продаются со всеми его системами, и если есть задумка сделать мотоблок своими руками, то у купленного двигателя уже будут и бензобак, и воздушный фильтр, и стартер, и т.д., например вот (только покупать лучше через интернет-магазин, т.к. в обычном магазине этой сети цена может быть выше).

На рисунке ниже представлен широко применяемый в мотоблоках отечественного производства двигатель Honda серии GX модели GX200 QX4. Мощность агрегата составляет 5,5 л.с. Он имеет горизонтальное расположение коленчатого вала и повышенную степень сжатия, обеспечивающую эффективное сгорание топлива и низкое образование нагара.

Изготовление сцепления для мотоблока своими руками

При беспрерывной работе запчасти сцепления находятся в постоянном движении, и стираются, потому даже самые надёжные элементы со временем изнашивается. Со временем придётся купить новые запчасти или изготовить всё своими руками.

Перед тем, как сделать сцепление на мотоблок, стоит обзавестись такими запчастями:

- маховиком и первичным валом (подходит старая коробка передач с советского Москвича);

- ведомым шкивом с двумя ручками;

- поворотным кулаком и исправной ступицей (можно взять из авто Таврия);

- коленчатым валом (ГАЗ-69);

- Б-профилем.

Стоит предварительно рассмотреть чертежи строения сцепления. Это значительно упростит работу.

Самодельное сцепление изготавливается по следующей схеме:

Самодельное сцепление изготавливается по следующей схеме:

- Стачивается коленчатый вал до тех пор, пока не будет прикасаться к внутренним деталям техники;

- Насаживается штатная ступица на вал;

- Протачивается на валу место под подшипник. Ступица устанавливается без зазоров, чтобы шкив оборачивался беспрепятственно;

- Переворачивается коленчатый вал, и выполняются те же действия с другой стороны;

- Проделываются шесть отверстий на равном расстоянии в шкиве дрелью с пятимиллиметровым сверлом. В них вкрутят десятимиллиметровые болты;

- Устанавливается шкив над маховиком, элементы скрепляются болтами. Отмечаются места под дырки, с учётом их совпадения с предварительно высверленными отверстиями;

- Вытаскивается шкив и просверливаются соответствующие дырки в маховике;

- Протачивается внутренняя поверхность маховика и вала, пока детали не перестанут соприкасаться;

- Обязательно нужна ручка сцепления на мотоблок. Берётся трубка в длину 30 миллиметров и в диаметре 10 миллиметров, она крепится на шкиве;

- Трос сцепления для мотоблока может быть взят со старой бензопилы. Он наматывается на катушку.

Самостоятельно подготовленное сцепление возможно устанавливать на следующие марки мотоблоков: Агро, Нева МБ-2, Каскад.

Как сделать центробежное сцепление своими руками

Сообщение новичок » 21 апр 2021, 20:18

Как вставить фото — тут Как вставить видео — тут Инструкции по форуму — тут

Сообщение Polk » 23 апр 2021, 21:16

Добрый день. Спасибо за тему, сам бы не решился

Хотелось бы начать с самого востребованного элемента трансмиссии малой техники на моторах типа Honda GX Это центробежное сцепление. Его назначение и задачу описывать незачем. Но вот где его взять и еще для своих параметров и задач, всегда ставит в тупик.

С этим я первый раз столкнулся когда сделал минимобиль МикроБ в 2003 году. Первые образцы были со скутеровскими двухтактными моторами honda dio, которые плохо работали зимой и сгорали при крутых спусках с закрытой заслонкой. И я перешел на четырехтактные моторы, первые я снимал с электростанций (раньше отдельно сложно было найти).

Генераторы выбрасывал, а вот моторы ставил сначало с самодельным вариаторм, а потм переделывал сцепление от скутера, но всё это жило недолго, совсем недолго. И в это время сделал своё первое сцепление с двумя колодками и накладками от задних колодок ВАЗ.

За перве два года этог сцепление прошло три рейстайленга и сейчас оно производится серийно в трех размерностях и огромном количестве модификаций под конкретную задачу. Сфера применения: от наших снегоходов, снегокатов, болотоходах, картингов до циркулярных пил, лебедок, дизельных вентиляторных установок до валов отбора мощьности на маленьких тракторах. Даже для запуска планеров заказывали. Вот фото сцеплений:

Классификация механизмов сцепления

По имеющимся конструктивным особенностям сельскохозяйственных машин, они могут оснащаться механизмами сцепления следующих видов:

- сцепление фрикционного типа – такого рода механизм пользуется самым высоким спросом среди покупателей. В число его основных преимуществ входит легкость в практическом применении и самостоятельном обслуживании, а также высокая производительность и длительные сроки эксплуатации;

- сцепление центробежного типа – этот механизм не столь популярен в связи с их склонностью к длительным пробуксовкам. Центробежное сцепление комплектуется большим количеством трущихся между собой деталей, которые поддаются усиленному износу. В связи с этим центробежная муфта не пользуется столь высоким спросом среди фермеров;

- сцепление ременного типа – в число основных минусов таких узлов входит невысокая производительность и крайне низкая надежность. Ременное сцепление мотоблока довольно быстро приходит в негодность, особенно, если сельскохозяйственный агрегат оборудован мощным двигателем;

- сцепление дискового типа – в конструкцию сельскохозяйственной машины может входить однодисковый или многодисковый механизм. Дисковое сцепление на мотоблоках комплектуется надежными запчастями, правильная расстановка которых обеспечивает плавность запуска используемого в хозяйстве мотоблока.

Такого рода классификация позволяет каждому из покупателей подобрать для своего мотоблока оптимальный по конструкции и характеристикам механизм.

Общие сведения

Сцепление основано на действии фрикционной муфты (силы трения скольжения). Данный компонент трансмиссии предназначен для:

- передачи крутящего момента;

- гашения крутильных колебаний;

- плавного переключения передач;

- безударного соединения шестерен;

- подключения и кратковременного отключения соединения ДВС с КПП;

- отсоединения трансмиссии от маховика.

Механизм дает возможность временно разобщать силовую передачу мотоблока и коленчатый вал мотора. Кроме того, мотоблок с помощью сцепления без рывков приступает к действию.

Имея большое значение для сельскохозяйственных машин при движении, сцепление позволяет тронуться с места (хотя без него это возможно сделать, однако очень затруднительно).

Сцепление мотоблока

Как надежный компонент трансмиссии зарекомендовало себя центробежное сцепление. Оно нашло свое применение в автоматических КПП. К его основным рабочим элементам относят: маховик, шкив, ступицу со шпонкой и стопорным пазом, фланец, кожух, втулку, подшипник, стопорное кольцо.

Важную роль также играет и дифференциал, напрямую связанный с сцеплением. На него возлагаются задачи по улучшению маневренности мотоблоков тяжелого класса и обеспечению плавности поворота.

Сцепление и дифференциал в «симбиозе» регулируют вращение колесной части мотоблока с разной скоростью. К тому же, механизмы по передаче мощности оснащаются функциями блокирования колес.

Однако в некоторых моделях дифференциал заменяется на специальное устройство, отключающее при движении одно колесо.

На современных моделях мотоблок обычно используют фрикционное сцепление. Оно устанавливается между коробкой передач и двигателем.

При фрикционном сцеплении ведомые элементы тесно связаны с первичным валом коробки передач (либо другим, следующим за сцеплением, узлом трансмиссии), а ведущие – с коленвалом двигателя.

Как правило, ведущие и ведомые элементы производятся в форме круглых плоских дисков, иногда изготавливаются в конусной вариации (например, мотоблоки БЧС-735 и Катаиси Супер-600) и колодочной (Гутброд, Мепол-Терра).

В случае производства данных рабочих органов в виде шкивов клиноременной передачи дополнительно вводят натяжные ролики, позволяющие устанавливать их положение, степень натяжения со штанги управления ремней, пларно отключать и подключать к трансмиссии двигатель.

к меню ↑

Сцепление фрикционного типа состоит из:

- механизма управления;

- ведущей части;

- ведомых элементов.Центробежное сцепление к мотоблоку

Ведущая часть образуется из торцевой поверхности маховика мотора и нажимного диска, который вращается вместе с маховиком.

Однако диск имеет возможность перемещения и в осевом направлении относительно маховика. Между ними находится ведомый диск, его ступица расположена на шлицевом ведомом вале.

По окружности нажимного диска размещаются цилиндрические пружины, установленные с предварительным сжатием.

Роль пружин заключается в прижатии нажимного диска, в который они упираются одним концом, а другим — в кожух, совместно с ведомым торцевой поверхности маховика. В результате этих действий сцепление прибывает постоянно во включенном состоянии.

К управляющему механизму относятся отжимные рычаги, которые соединяются с нажимным диском тягами и отводкой с педалью.

Выключая сцепление, оператор посылает от педали или рычага с помощью вилки или троса усилие на отжимные рычаги через отводку с выжимным подшипником.

Наружным концом соединенные с нажимным диском болтами, рычаги во время сжимания пружин отводят диски ведомый от нажимного, благодаря чему происходит выключение сцепления.

Отводка отделяется на необходимую для полного отключения сцепления величину зазора от рычагов. Если не соблюдается данная дистанция, происходит пробуксовка сцепления, износ фрикционных накладок. Когда зазор превышает требуемое расстояние, сцепление выключится не полностью.

к меню ↑

В зависимости от конструктивных характеристик мототехники, сцепление для мотоблока может быть таких видов, как:

- фрикционное (рассмотренное выше);

- электромагнитное;

- гидравлическое;

- центробежное;

- ременное;

- одно- , двухдисковое;

- многодисковое.

По виду трения рассматриваемый механизм классифицируют на мокрые, работающие в масляной ванне, и сухие, функционирующие в воздушной среде. В соответствии с режимом включения выделяют постоянное замкнутое и непостоянно замкнутое сцепление.

Ременное сцепление

Центробежное работает за счет следующих рабочих органов: троса сцепления, первичного вала трансмиссии, маховик, рычага сцепления, выжимного подшипника, ручки, ведомого диск, рычага включения, грибка штока, стопорной шайбы, вилки выключения. Широкое применение центробежные устройства не нашли в силу своей склонности к пробуксовке, характерной при нагрузках, и изнашиванию поверхностей трения.

При гидравлической системе через шатун при нажатии на педаль движение передают поршню, продавливающему гидравлическую жидкость по специальному каналу. Поршень под действием давления рабочей среды воздействует на рычаг через шатун. Пружиной он возвращается в исходную позицию.

Многодисковый и однодисковый принцип действия практически не отличаются друг от друга. Преимущества первого основываются на малогабаритные размеры фрикционных дисков, плавности включения сцепления.

Недостатками являются худшие условия охлаждения, проблемы в получении чистоты включения.

Двухдисковые механизмы устанавливают в связи с большой мощностью силового агрегата, необходимостью передачи повышенного крутящего момента, для повышения срока службы.

Самодельное сцепление мотоблока

Сцепление с ременным приводом, обеспечивающее передачу от мотора к коробке передач крутящегося момента, считается одним из первых и уступает выше перечисленным механизмам, т.к. имеет ряд минусов: высокий уровень износа, ненадежность, низкий КПД, непрактичность при работе с мощными двигателями.к меню ↑