Культиваторов-плоскорезов

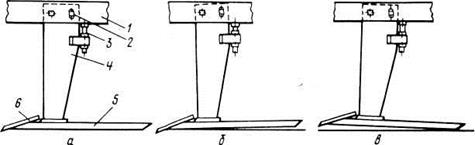

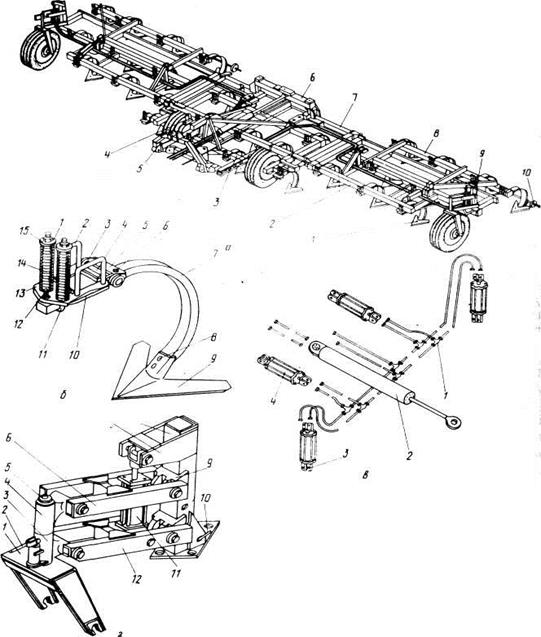

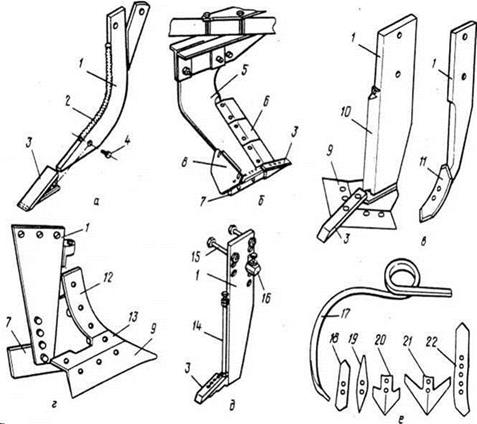

Рабочий орган – стрельчатая плоскорежущая лапа (рис. 3.1, б) – всех культиваторов-плоскорезов одинаков и состоит из стойки 2, левого 7 и правого 5 лемехов, долота 1 и корпуса 6. Специальный болт 3 с гайками предназначен для регулировки угла вхождения рабочего органа в почву и предотвращения поворота стойки в продольно-вертикальной плоскости. Для повышения износостойкости лезвия лемехов и долота наплавлены твердым сплавом. Угол раствора лемехов рабочего органа составляет 75°.

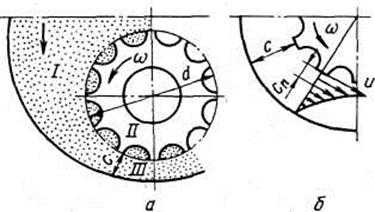

Механизм опорного колеса (рис. 3.1, в) всех культиваторов-плоскорезов одинаков и предназначен для установки и регулировки глубины обработки почвы. Он состоит из стойки 4, свободно перемещающейся в кронштейне при помощи винта 6 и специальной гайки. К стойке жестко крепится кронштейн 7, в котором устанавливается полуось пневматического колеса, фиксируемая стопорным болтом 2. Нижний конец винта 6 свободно вращается в верхней полке кронштейна 7 и закрепляется в нем гайкой и шайбой. Стойка стопорится в кронштейне 7 упорным болтом 3 с гайкой. Глубину обработки регулируют, вращая рукоятку 5. При этом стойка за счет ввертывания или вывертывания винта поднимается или опускается относительно рабочих органов и рамы. Для установки определенной глубины обработки на стойке нанесена условная шкала с интервалом 2 см. Опорные колеса должны быть размещены на одном уровне.

Механизм самоустанавливающегося колеса культиватора-плоскореза КПШ-9(рис. 3.1, г) предназначен для перевода боковых секций машины из транспортного положения в рабочее и обратно, а также для регулировки глубины хода рабочих органов. Секции поднимаются в транспортное положение при помощи гидроцилиндров 13, установленных внутри параллелограммных механизмов. Гидроцилиндры при помощи ввертных угольников с уплотняющими гайками, рукавов высокого давления и маслопроводов соединяются с гидросистемой трактора. При выдвижении штока цилиндров секции поднимаются, а при положении «Плавающее» рычага гидрораспределителя трактора секции под действием собственного веса опускаются.

Механизм самоустанавливающегося колеса, прикрепленный к плите боковой секции шестью болтами, состоит из сварной стойки 10, четырех тяг 8 и 12, верхнего 3 и нижнего 2 корпусов.

В корпуса 2 и 3 вставляется ось 1 с приваренным к ней кронштейном 14, в который помещается полуось колеса, и стопорится болтом 15. На ось 1 сверху надевается втулка 4 и крепится осью 5 диаметром 14  95.

95.

Заглубление рабочих органов регулируют упорным болтом 9. Для фиксации механизма в транспортном положении предназначен стопор 11, вставляемый в отверстие стойки механизма. Этот же стопор применяют и для фиксации оси при переводе агрегата в положение дальнего транспортирования. Для этого его вставляют в отверстие нижнего корпуса 2 и в паз 16 поводка на оси.

Механизм самоустанавливающегося колеса культиватора-плос-кореза КПШ-11 имеет одинаковое с аналогичным механизмом плоскореза КПШ-9 назначение и отличается от последнего только конструктивно.

Колеса всех культиваторов-плоскорезов одинаковы по конструкции и состоят из шины с камерой 6,5-16. Ребра протектора шины – направляющие. Колесо, служащее опорой культиваторов-плоскорезов в рабочем положении, включает в себя шину с камерой, ступицу, диск с ободом, полуось. Диск с ободом крепится к фланцу ступицы при помощи пяти специальных шпилек. Колесо вместе со ступицей вращается на двух подшипниках, установленных на полуоси и закрепленных специальной корончатой гайкой.

Гидросистема, применяемая на культиваторах-плоскорезах КПШ-9 и КПШ-11, состоит из двух гидроцилиндров, рукавов высокого давления, маслопроводов, проходных штуцеров, дросселей и запорных устройств. Маслопроводы крепятся к рамам при помощи стоек и скоб.

Средняя секция культиваторов поднимается навесным устройством трактора, а боковые секции – механизмами самоустанавливающихся колес.

Особенности регулировки и эксплуатации

Установка рабочих органов в продольно-вертикальной плоскости – одна из основных регулировок культиваторов-плоскорезов. При их правильной установке лезвия ножей всех лап в рабочем положении должны находиться в одной плоскости, параллельной плоскости рамы, а передние обрезы стоек должны быть параллельны один другому.

В случае наклона стоек лап назад по ходу движения машины глубина обработки почвы концами ее ножей уменьшается. Машина при этом работает неустойчиво по глубине, а при разном угле наклона лап идет с перекосом. При перекосе машины надо, в первую очередь, проверить, одинаково ли установлены лапы, т. е. в одной ли плоскости лежат лезвия их ножей. Для этой регулировки используют овальное отверстие на стойке под задний болт ее крепления к раме машины. Положение рабочего органа в продольно-вертикальной плоскости фиксируют упорным болтом 3 (рис. 3.3), установленным в упоре стойки 4.

При подъеме носка лапы относительно крыльев плоскорез выглубляется. Если плоскорез плохо заглубляется, проверяют, установлен ли носок лапы выше крыльев.

Причинами выглубления плоскореза могут быть также неправильное положение рамы орудия во время работы (наклон рамы), зависание корней растений на лезвиях лап и в щели между лемехами и долотом (из-за заводского брака), сильный износ лемехов и долот, близкое расположение к поверхности почвы уплотненного подпахотного слоя.

Рабочие органы, как правило, регулируют до выезда в поле, на ровной площадке. В этом случае лучше использовать деревянный настил-площадку. Горизонтальное положение рамы культиваторов-плоскорезов достигается при изменении длины верхнего звена навески трактора.

Глубину хода рабочих органов, как уже отмечалось, регулируют, изменяя положение опорных колес (у КПШ-9 и КПШ-11 дополнительно положение самоустанавливающихся колес) относительно рамы машины. Каждое колесо опускается или поднимается отдельно.

Рис. 3.3. Схема установки плоскорежущих рабочих органов: а – правильно;

б, в – неправильно; 1 – рама орудия; 2 и 3 – болты крепления и упорный;

4 – стойка; 5 – лемех; 6 – долото

При правильной эксплуатации и своевременном техническом обслуживании значительно удлиняется срок службы культиваторов-плоскорезов. Во время работы лапы следует периодически очищать от земли и сорняков, так как залипание рабочих органов существенно увеличивает тяговое сопротивление и ухудшает качество обработки почвы. Тщательная очистка рабочих органов особенно нужна при работе нового культиватора-плоскореза, пока лапы не отполировались, а также при повышенной влажности почвы. Заглубленный культиватор-плоскорез нельзя подавать назад.

Не допускается круто поворачивать культиватор-плоскорез КПШ-9 или КПШ-11, если рабочие органы заглублены; в конце каждого гона орудие необходимо перевести в транспортное положение. При переводе плоскореза в рабочее положение сначала опускают среднюю секцию, затем боковые, а при переводе в транспортное положение наоборот: вначале поднимают боковые секции, а затем среднюю. Глубина обработки почвы должна быть не более 18 см.

Для агрегатирования плоскореза КПШ-9 с тракторами тягового класса 3 ширину захвата 6,4 м устанавливают, сняв или подняв вверх над рамой на боковых секциях по одному рабочему органу. При этом механизм самоустанавливающегося колеса отсоединяют и переставляют его на плиту, расположенную ближе к середине орудия.

Аналогичным образом поступают и с культиватором-плоско-резом КПШ-11. При агрегатировании культиватора с тракторами тягового класса 3 рабочую ширину захвата также уменьшают до 6,4 м. При этом от боковых секций отсоединяют приставки с установленными на них рабочими органами и маслопроводы, размещенные на конце боковых секций, а крайние рабочие органы боковых секций, так же как и на КПШ-9, или снимают, или поднимают вверх над рамой. Механизмы самоустанавливающихся колес переставляют ближе к середине культиватора. При агрегатировании плоскореза КПШ-11 с тракторами тягового класса 5 на машине устанавливают девять или одиннадцать рабочих органов.

Особенность навески культиваторов на трактор заключается в том, что диаметр концов пальцев рамки автосцепки – разный. Наружные концы (с большим диаметром) применяют при соединении с тракторами тягового класса 5, а внутренние – при соединении с тракторами тягового класса 3. Во втором случае шарнир верхней тяги навески устанавливают в нижнее отверстие ушек рамки.

§

Машина ОПТ-3-5, предназначенная для плоскорезной обработки пласта многолетних трав с максимальным сохранением поукосных остатков на поверхности поля с целью защиты почвы (легкого и среднего механического состава) от ветровой эрозии в районах с недостаточным увлажнением (рис. 3.4), максимально унифицирована с культиватором-плоскорезом КПШ-5. Она состоит из центральной рамы 4 и двух боковых рамок 9. Рабочие органы те же, что и у культиваторов-плоскорезов. Машину агрегатируют с тракторами тягового класса 3 [Т-150 (Т-150К), ДТ-75 и ДТ-75М] и тягового класса 5 (К-700А и К-701). На центральной раме машины крепят замок 6 автосцепки и ящики 8 для балласта. Глубину обработки почвы регулируют при помощи механизмов 7 колес. При пяти рабочих органах опорные колеса монтируют на продольных балках боковых рамок, которые крепят к центральной раме при помощи кронштейнов и пластин, соединенных болтами. Параллельность в горизонтальной плоскости центральной рамы с боковыми рамками достигают при помощи специальных регулировочных болтов, установленных на соединительных пластинах.

На продольных балках рам крепят рабочие органы 10. С целью уменьшения борозд и максимального сохранения поукосных остатков перед каждой стойкой рабочего органа монтируют дисковый нож 1 для разрезания пласта трав перед проходом стойки.

При переездах на дальние расстояния для уменьшения ширины агрегата боковые рамки посредством гидроцилиндра через систему рычагов 5 и тяг 3 поднимаются вверх и фиксируются в этом положении замком с осью и быстросъемными шплинтами.

При помощи механизма навески трактора машину во время работы поднимают и опускают.

При агрегатировании с тракторами тягового класса 3 боковые рамки с двумя рабочими органами, выносной гидроцилиндр с системой рычагов и тяг отсоединяют.

Рис. 3.4. Машина ОПТ-3-5 для безотвальной обработки пласта многолетних трав: а – обший вид: 1 – дисковый нож; 2 – пневматическое колесо; 3 – тяга; 4 – центральная рама; 5 – рычаг; 6 – замок автосцепки; 7 – механизм опорного колеса; 8 – ящики для балласта; 9 – боковая рамка; 10 – рабочий орган; б – дисковый нож: 1 – сектор; 2 – болт; 3 – стойка; 4 – втулка; 5 – корончатая шайба; 6 – стакан; 7 – диск; 8 – колпак; 9 – специальная корончатая гайка с шайбой; 10 –ступица; 11 – консоль; 12 – ось диска; 13 – крышка

Технологический процесс для машины ОПТ-3-5 аналогичен технологическому процессу культиватора КПШ-5, т. е. при заезде агрегата в загон тракторист переводит рычаг гидрораспределителя навески трактора в положение «Плавающее». При этом орудие под действием собственного веса опускается на землю. При дальнейшем движении дисковые ножи под действием веса машины и балласта разрезают корневища пласта трав на глубину 8…11 см; лемеха рабочих органов подрезают пласт почвы и одновременно рыхлят его без оборота. Глубину подрезания пласта устанавливают при помощи механизмов опорных колес. В конце гона для осуществления поворота тракторист переводит рычаг гидрораспределителя навески в положение «Подъем», и орудие выглубляется.

Устройство и работа основных механизмов. Все сборочные единицы и детали машины ОПТ-3-5 по конструктивному исполнению не отличаются от сборочных единиц и деталей культиватора-плоскореза КПШ-5, разница состоит только в использовании в ОПТ-3-5 дополнительных балластных емкостей и дисковых ножей. Дисковый нож

(рис. 3.4, б), устанавливаемый перед каждой стойкой рабочего органа, включает в себя диск 7, консоль 11 и сектор 1. Диск ножа приклепан к ступице 10, которую монтируют на оси 12 и шарикоподшипниках, защищенных от пыли и грязи манжетным уплотнением, крышкой 13 и колпаком 8. Между подшипниками размешено распорное кольцо. Смазку в подшипниковый узел закладывают во время его сборки.

Дисковый нож монтируют на кронштейне (сектор 1 вместе со стойкой 3) при помощи втулки 4 и шайбы 5. На раме машины сектор кронштейна дискового ножа крепят при помощи болтов и гаек.

Особенности регулировки и эксплуатации. Глубину хода дискового ножа регулируют, перемещая сектор кронштейна на соответствующее отверстие. Для этого ослабляют гайки и удаляют задний болт.

Все другие регулировки и особенности эксплуатации машины такие же, как и у культиватора-плоскореза КПШ-5.

§

Плоскорезы-глубокорыхлители предназначены для основной обработки чистых паров и осенней зяблевой на полях с максимальным сохранением стерни и других пожнивных остатков после колосовых и пропашных предшественников. Зоны применения: Северный Кавказ, Поволжье, Южный Урал, Западная и Восточная Сибирь и Алтайский край. В степных районах Сибири плоскорезы-глубокорыхлители используют, например, для глубокого рыхления стерневого пара (обычно в конце августа) и для осенней безотвальной обработки в зернопаровых севооборотах под третью культуру. В условиях Северного Кавказа эти машины применяют для зяблевой обработки почвы (октябрь) под пропашные культуры и обработки полупара под озимые.

Культиватор КПГ-250М – навесной, агрегатируется с тракторами класса тяги 30 кН и состоит из плоской сварной рамы 7 (рис. 3.5), навесного устройства 8, опорных колес 10 с винтовым механизмом 9 и плоскорежущих, стреловидной формы рабочих органов. Рабочий орган представляет собой плоскую стойку 1 с приваренной в нижней части пяткой 5, к которой с помощью болтов присоединен башмак 4. На башмаке крепят левый и правый лемеха 3 и долото 2. Стойка 1 рабочего органа двумя болтами закреплена на раме 7. Навесное устройство 8 такой же конструкции, как и на навесном плуге.

Рис. 3.5. Культиватор КПГ-250 – плоскорез-глубокорыхлитель: 1 – стойка;

2 – долото; 3 – лемех; 4 – башмак; 5 – пятка стойки; 6 – овальное отверстие стойки; 7 – рама; 8 – навесное устройство; 9 – винтовой механизм опорного

колеса; 10 – опорное колесо

В процессе работы орудие опирается на два опорных колеса 10. Изменением положения колес с помощью винтового механизма 9 регулируется глубина хода орудия.

Для работы с КПГ-250М механизм навески трактора настраивают по трехточечной схеме с жестким соединением раскосов – в этих условиях орудие работает наиболее устойчиво.

Перед выездом в поле агрегат настраивают на заданную глубину на ровной площадке так же, как и навесной плуг. При работе на плотных сухих почвах опорную плоскость лемехов устанавливают с некоторым наклоном. Для этого ослабляют болты крепления стойки и поворачивают рабочий орган вокруг переднего болта крепления стойки за счет овального отверстия 6 так, чтобы задние концы лемехов были выше передних на 1,5…2,5 см. В таком положении затягивают болты крепления стойки к раме. Больший наклон рабочего органа не допускается, так как это приводит к повышению гребнистости дна пашни и дополнительной запашке стерни.

При работе на средних и легких по твердости почвах опорные плоскости лемехов должны быть параллельны раме орудия.

Культиватор КПГ-2-150 оборудован двумя плоскорежущими рабочими органами с шириной захвата 1,6 м каждый. На глубоком рыхлении (от 20 до 30 см) КПГ-2-150 агрегатируется с тракторами класса тяги 50 кН, при обработке на глубину до 16 см – с тракторами класса тяги 30 кН. По конструктивному исполнению это орудие принципиально не отличается от КПГ-250М.

Краткая техническая характеристика глубокорыхлителей такова:

КПГ-250М КПГ-2,2 КПГ-2-150

Ширина захвата, м 2,10 2,15 3,10

Максимальная глубина обработки, м 0,30 0,25 0,30

Ширина захвата одного рабочего органа, м 1,1 1,1 1,6

Число рабочих органов 2 2 2

Масса, кг 495 1000 850

Культиватор КПГ-2,2 с приспособлением для внесения минеральных гранулированных удобрений предназначен для плоскорезной обработки почв на глубину 12…25 см с сохранением стерни на поверхности пашни и одновременным внесением удобрений на глубину обработки с равномерным распределением их по всей ширине захвата орудия. КПГ-2,2 агрегатируется с тракторами класса тяги 30 кН.

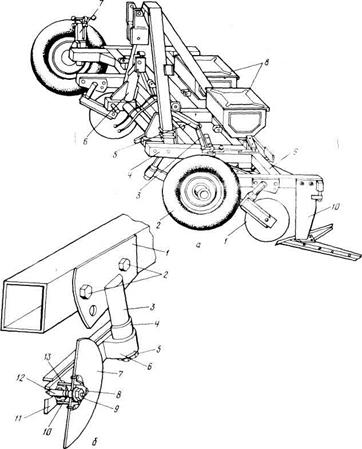

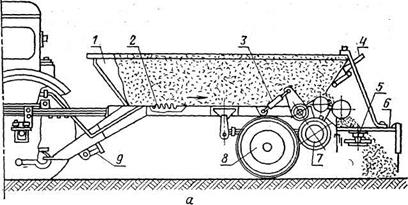

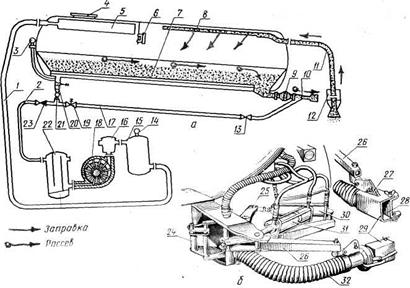

Культиватор (рис. 3.6) состоит из рамы, механизма подъема в транспортное положение и регулирования глубины обработки, прицепного устройства, тукового бункера с дозаторами, двух рабочих органов, механизма привода дозаторов и вентилятора с гидромотором.

С рамой 9 соединен удлинитель 7 с помощью шарниров и винтовой стяжки 6. В передней части удлинителя есть серьга, которой орудие соединяется с прицепной скобой трактора. Винтовая стяжка служит для выравнивания рамы орудия в рабочем положении.

Туковый ящик 1 представляет собой сварной бункер, в дне которого установлены правый 18 и левый 3 дозаторы. В качестве дозаторов использованы туковысевающие аппараты типа АТД-2.

Высевающие диски левого 3 и правого 18 дозаторов приводятся в действие от левого опорного колеса 10 через карданную 11 и цепную 20 передачи, вал 19 и приводные устройства.

Удобрения, высеваемые дозаторами, по тукопроводам 16 поступают в туконаправители 15 рабочих органов 13.

Рис. 3.6. Культиватор КПГ-2,2 – плоскорез-глубокорыхлитель с приспособлением для внесения удобрений: а – общий вид; б – рабочий орган; 1 – бункер для минеральных удобрений; 2 – вентилятор; 3 и 18 – дозаторы; 4 – винтовая стяжка механизма регулирования глубины; 5 – гидроцилиндр механизма подъема;

6 – винтовая стяжка прицепа; 7 – удлинитель; 8 – подставка; 9 – рама;

10 – опорные колеса; 11 – карданная передача; 12 – вилка выключения привода дозаторов; 13 – рабочий орган; 14 – коленчатая ось; 15 – туконаправитель;

16 – тукопровод; 17 – воздухопровод; 19 – приводной вал; 20 – цепь привода дозаторов; 21 – стойка; 22 – смесительная камера; 23 – башмак; 24 – делитель; 25 – канал

Рабочие органы несколько отличаются по конструкции от рабочих органов КПГ-250М. В задней части стойки 21 установлен туконаправитель 15. Стойка прикреплена к башмаку 23. Башмак закрывает пространство между лемехами. Задняя кромка башмака образует канал 25 для распределения удобрений по всей ширине захвата рабочего органа. Распределение достигается установкой специального делителя 24 потока удобрений в нижней части туконаправителя. В верхней его части расположена смесительная камера 22 (для туков и воздушного потока). Воздушный поток способствует равномерному распределению туков по ширине захвата. Создает этот поток вентилятор 2 с приводом от гидромотора.

Технологический процесс обработки почвы с сохранением стерни и одновременным внесением минеральных удобрений протекает следующим образом. Плоскорежущие рабочие органы подрезают пласт в плоскости дна борозды, и он вначале поднимается по лемеху до верхнего обреза, затем движется по башмаку, а с задней кромки башмака и частично с лемехов падает на дно борозды. В процессе работы между задним обрезом рабочего органа и сходящим с него пластом образуется свободное пространство, которое позволяет распределить удобрения равномерно по дну борозды. Для того чтобы удобрения в достаточном количестве поступали к периферии рабочих органов, они получают дополнительный разгон воздушным потоком на участке между смесительной камерой и делителем потока. Установку глубокорыхлителя на заданную глубину перед выездом в поле производят на выровненной площадке. Для этого орудие соединяют с трактором, въезжают на площадку. Под гусеницы (колеса) трактора и опорные колеса глубокорыхлителя устанавливают подставки, высота которых на 2…3 см меньше заданной глубины. После этого с помощью винтовых стяжек 4 и 6 устанавливают раму горизонтально. Рабочие органы в этом случае должны опираться на долота, а лезвия лемехов должны быть параллельны площадке и располагаться над ней на высоте 1,5…2 см. Установив таким образом орудие, делают метки на винтовых стяжках для восстановления этого положения орудия в поле перед началом работы.

Положение рабочих органов в зависимости от условий работы регулируется так же, как у КПГ-250М.

Перевод орудия в транспортное положение производят гидроцилиндром 5, одновременно с этим происходит отключение привода дозатора вилкой 12.

Культиватор КПГ-2,2 – плоскорез-глубокорыхлитель без приспособления для внесения удобрений может применяться как глубокорыхлитель с рабочими органами от КПГ-250М.

§

| Показатель | КПЭ-3,8А | КТС-10-1 | КТС-10-2 |

| Способ соединения с трактором | Прицепной | Полунавесной | |

| Производительность за 1 час | |||

| основного времени (расчетная), га | 2,9 | 7,0 | 10,0 |

| Ширина захвата, м: | |||

| одного культиватора | 3,91 | 7,41 | 10,56 |

| агрегата из трех культиваторов | 11,62 | – | – |

| агрегата из четырех культиваторов | 15,475 | – | – |

| Глубина обработки, см | 8…16 | 8…16 | 8…16 |

| Рабочая скорость, км/ч, до | |||

| Транспортная скорость, км/ч, до | |||

| Число колес, шт. | |||

| Число рабочих органов, шт. | |||

| Ширина захвата рабочего органа, мм | |||

| Перекрытие между рабочими органами, мм | |||

| Угол раствора лапы рабочего органа, град | |||

| Число гидроцилиндров, шт. | |||

| Масса машины (без запасных частей), кг |

Культиватор КПЭ-3,8А состоит из прямоугольной рамы, на которую крепят рабочие органы, прицепное устройство, трубы подъема и колеса. К переднему брусу рамы прикреплено прицепное устройство, предназначенное для соединения культиватора с трактором или со сцепкой СП-16А.

При работе культиватора рабочие органы заглубляются в почву после того, как тракторист переведет рычаг гидрораспределителя выносного гидроцилиндра в положение «Плавающее». Глубину обработки регулируют гайкой на штоке гидроцилиндра машины.

Для подъема культиватора предназначена гидросистема трактора, которой соединен выносной гидроцилиндр. В поднятом положении культиватор удерживается распоркой, установленной на выносном гидроцилиндре.

Один культиватор КПЭ-3,8А агрегатируют с тракторами тягового класса 3, три или четыре культиватора – с тракторами тягового класса 5 при помощи универсальной гидрофицированной сцепки. По заказу потребителя к культиватору дополнительно поставляют штанговое приспособление ПШП-3,8, буксир и соединительный шарнир.

Штанговое приспособление ПШП-3,8 при ширине захвата штанги 3,8 м и глубине обработки почвы от 6 до 10 см предназначено для выноса на поверхность стерни, заделанной в почву рабочими органами культиватора, более полного уничтожения сорняков, выравнивания поверхности поля, создания комковатой структуры верхнего слоя и уплотнения нижележащих слоев почвы.

Основные сборочные единицы штангового приспособления: штанга, подвески, подвеска центрального грядиля, центральный грядиль, приводная цепь, качалка и игольчатые диски привода.

При движении культиватора игольчатые диски штангового приспособления начинают вращаться, приводя в движение вал, на котором закреплены диски и звездочка, передающая вращение с вала привода при помощи цепи на звездочку центрального грядиля и далее штанге. Штанга, вращаясь и перемещаясь в почве на заданной глубине, разрывает корневую систему сорняков и выносит их на поверхность почвы. Благодаря вращению штанга самоочищается от сорняков и растительных остатков.

Перевод штангового приспособления в транспортное положение осуществляется вместе с культиватором при помощи его гидроцилиндра. Глубину хода штанги от 6 до 10 см регулируют, устанавливая тягу подвески центрального грядиля и тяги боковых подвесок в то или иное отверстие на уголках, которые крепят к стойкам рабочих органов культиватора. Соосность втулок штанги регулируют, перемещая их по пазам башмака тяг. При этом все тяги должны находиться в горизонтальном положении и на одинаковом уровне от земли, что достигается при изменении положения пружины. После регулировки штанга должна легко вращаться при проворачивании игольчатых дисков привода от руки. Правильно должно быть отрегулировано и натяжение цепи привода штанги. От усилия руки, приложенного к середине длинного участка, цепь не должна оттягиваться более чем на 20 мм.

Для лучшего контакта дисков с поверхностью поля их иглы выполнены в виде лопаточек, поставленных плоскостью перпендикулярно направлению движения культиватора. При пробуксовке игольчатых дисков необходимо увеличить натяжение пружин, соединяющих качалку с приводом, что обеспечит лучшее вдавливание дисков в почву.

Буксир служит для транспортирования культиваторов цугом, а соединительный шарнир – для меньшего перемещения культиваторов один относительно другого при работе широкозахватных агрегатов.

Штанговое приспособление поставляется и к культиваторам КТС-10-1 и КТС-10-2. По назначению оно аналогично приспособлению ПШП-3,8, но является бесприводным.

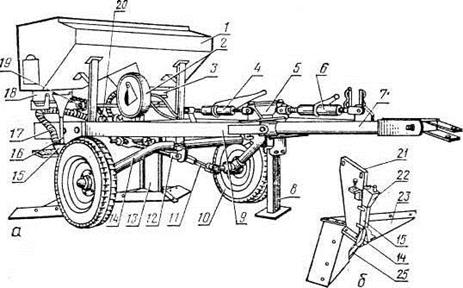

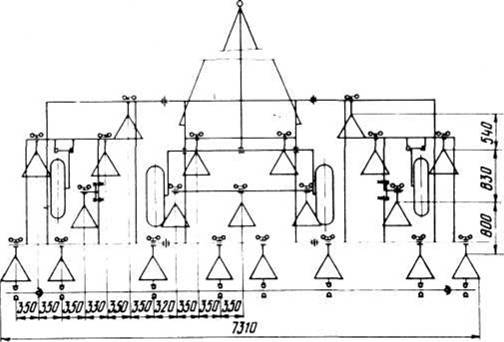

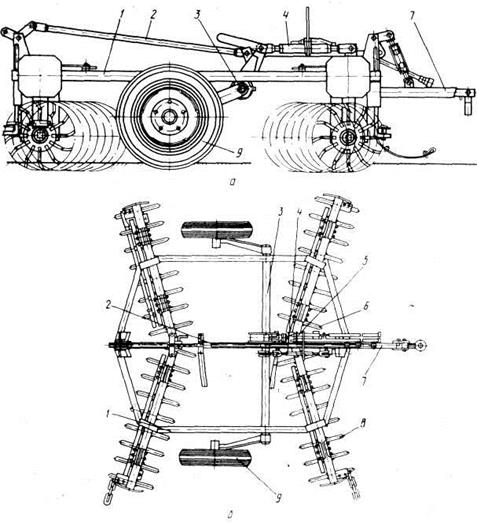

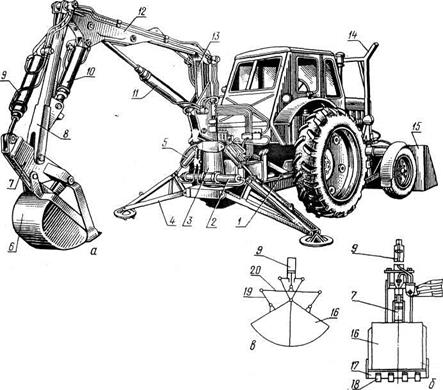

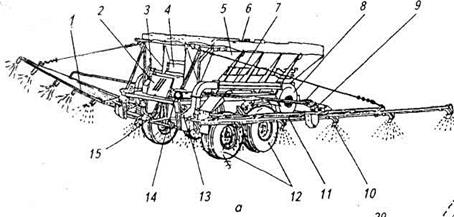

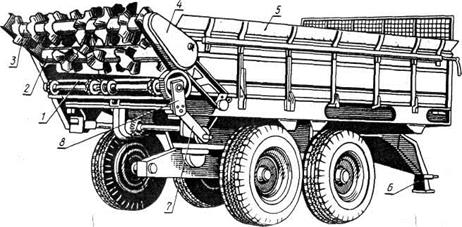

Тяжелый секционный культиватор КТС-10-1 включает в себя среднюю 2 (рис. 3.7) и две боковые 5 секции, рамки 7, прицепное устройство 12, трубу 13 подъема, механизмы 9 боковых колес, рабочие органы 1, колеса и гидросистему 10.

Основу культиватора составляет шарнирная рама, образованная средней 2 и двумя боковыми 5 секциями, которые соединяются между собой при помощи осей. Рамки 7 предназначены для регулировки ширины захвата культиватора. При снятии указанных рамок на орудии, состоящем из 21 рабочего органа, останется только 17. Трубу 13 подъема, устанавливаемую в подшипники средней секции, используют для перевода ее из рабочего положения в транспортное и обратно. Механизмы 9 боковых колес вставляются во втулки кронштейнов 8, которые крепятся болтами к пластинам боковых секций. Культиватор из рабочего положения в транспортное и в положение дальнего транспортирования переводят при помощи гидросистемы 10, укрепленной на раме и прицепном устройстве культиватора.

Рис. 3.7. Тяжелый секционный культиватор КТС-10-1: 1 – рабочий орган;

2 и 5 – средняя и боковая секции; 3 – рычаг; 4 – тяга; 6 – специальный кронштейн; 7 – рамка; 8 и 11 – кронштейны; 9 – механизм бокового колеса;

10 – гидросистема; 12 – прицепное устройство; 13 – труба подъема;

14 – транспортная распорка

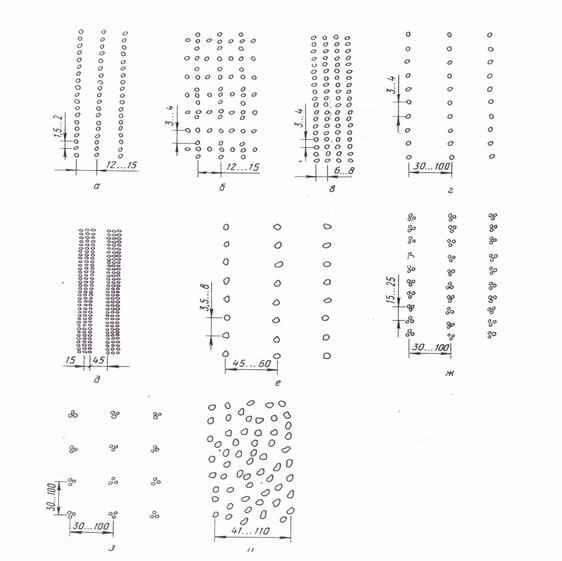

Специальный консольный кронштейн 6 крепят на одном из продольных брусьев боковой секции в соответствии со схемой расстановки рабочих органов (рис. 3.8, а).

На поперечных брусьях рамы монтируют рабочие органы 1 культиватора. Тяга 4 и рычаг 3, установленные на заднем брусе рамы, предназначены для перевода культиватора в положение дальнего транспортирования.

На переднем брусе средней секции установлены кронштейны 11, используемые для фиксации боковых секций в положении дальнего транспортирования. Транспортная распорка 14 предотвращает самоопускание секций при дальних переездах.

Прицепное устройство 12 служит для соединения культиватора с трактором.

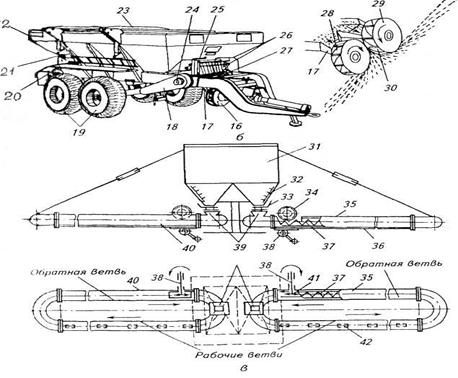

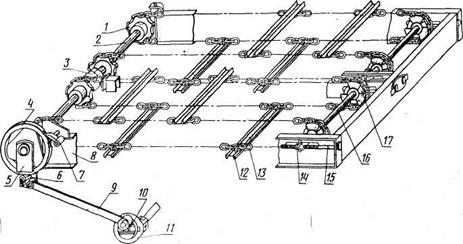

Рис. 3.8. Тяжелый секционный культиватор КТС-10-2: а – общий вид: 1 – рабочий орган; 2 и 3 – боковая и средняя секции; 4 и 9 – механизмы опорного и самоустанавливающегося колес; 5 – навеска; 6 – механизм перевода; 7 – сцепное звено; 8 – задний брус; 10 – штанговое приспособление; б – рабочий орган: 1 – гайка; 2 и 11 – скобы; 3 – шплинт; 4 – ось; 5 – держатель; 6 и 8 – болты; 7 – стойка; 9 – лапа; 10 – упор; 12 – винт; 13 – кронштейн; 14 – пружина; 15 – накладка; в – гидросистема: 1 – тройник; 2, 3 и 4 – гидроцилиндры; г – механизм самоустанавливающегося колеса:

1 – вилка; 2 – эксцентриковый рычаг; 3 и 4 – нижний и верхний корпуса; 5 – гайка;

6 и 12 – верхняя и нижняя тяги; 7 и 9 – кронштейны; 8 – труба; 10 – штырь; 11 – гидроцилиндр

При заезде в загон тракторист переводит рычаг гидрораспределителя в положение «Плавающее». Рабочие органы при этом под действием веса культиватора заглубляются и, перемещаясь, подрезают и рыхлят без оборота слой почвы на заданную глубину. Одновременно подрезается и сорная растительность.

Культиватор КТС-10-1 агрегатируют с тракторами тягового класса 3 [Т-150, Т-150К, ДТ-75С].

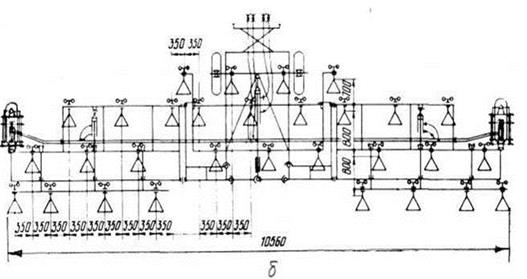

Тяжелый секционный культиватор КТС-10-2 состоит из средней 1 (рис. 3.8) и боковых 2 секций, сцепных звеньев, механизмов 9 и 4 самоустанавливающихся и опорных колес, рабочих органов 1, автосцепки, навески 5, механизмов 6 перевода машины из рабочего в транспортное положение, заднего бруса 8, гидросистемы и колеса.

Основу культиватора составляет шарнирная рама, включающая в себя три секции (среднюю 3 и две боковые 2). К боковым секциям крепят задние брусья 8. Секции рамы соединяются сцепными звеньями 7. К передней части средней секции шарнирно прикреплена навеска 5, используемая для присоединения культиватора к трактору при помощи автосцепки. На брусьях рамы монтируют рабочие органы 1, к заднему ряду которых крепится штанговое приспособление 10. На средней секции установлены механизмы 4 опорных колес, а на боковых секциях – механизмы 9 самоустанавливающихся колес.

При заезде в загон тракторист переводит рычаги гидрораспределителя навески и механизма самоустанавливающегося колеса в положение «Плавающее». При этом рабочие органы под действием веса культиватора заглубляются и, перемещаясь, рыхлят слой почвы на заданную глубину от 8 до 16 см, одновременно подрезая сорную растительность.

Глубину обработки регулируют при помощи специальных гаек на гидроцилиндрах механизмов самоустанавливающихся колес и винтов на механизмах опорных колес средней секции.

Культиватор КТС-10-2 агрегатируют с тракторами тягового класса 5 (К-701).

Устройство и работа основных механизмов. Механизм опорного колеса культиватора КТС-10-2 по конструктивному исполнению не отличается от механизма опорного колеса культиватора-плоскореза КПШ-9 (рис. 3.1), с той разницей, что применяется колесо с шиной размером 8,25…15. Такие же шины используют и у культиватора КТС-10-1 при подъеме средней секции рамы.

Рабочий орган тяжелых культиваторов – стрельчатая лапа (рис. 3.8, б) с развитым носком и переменным углом резания, установленная на криволинейной подпружиненной стойке 7, перемещает и перемешивает почву. В результате на поле остается меньше стерни, чем при плоскорезной обработке.

Литой кронштейн 13 соединен с держателем 5 при помощи оси 4, которая стопорится двумя шплинтами 3 с внутренней стороны держателя. Лапу 9 при помощи болтов 8 крепят к стойке 7.

а

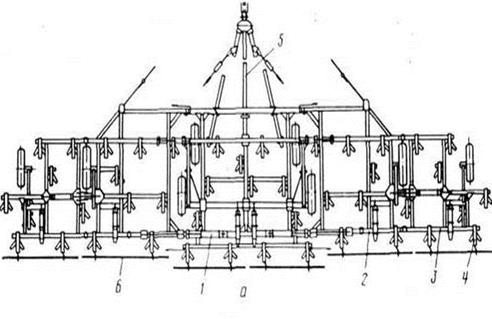

Рис. 3.9. Схема постановки рабочих органов тяжелых культиваторов:

а – КТС-10-1 при ширине захвата 5,91 (7,31) м; б – КТС-10-2

Собранную стойку с лапой монтируют между собранным кронштейном 13 и упором 10 при помощи болтов 6. Скобы 2 предназначены для установки рабочих органов на рамах культиваторов. Схемы размещения стрельчатых лап на рамах культиваторов КПЭ-3,8А, КТС-10-1 и КТС-10-2 показаны на рис. 3.9. В отверстия кронштейна 13 (рис. 3.8, б) вставляют скобу 11, на каждый стержень которой надевают пружину 14, а затем накладку 15, после чего пружину зажимают гайками 1 до размера 200 мм.

Винт 12 предназначен для регулировки лапы в горизонтальной плоскости.

Лапа, заглубляясь в почву, рыхлит ее и подрезает сорняки. Встретив препятствие, превышающее усилие пружин, лапа отклоняется назад, сжимая пружину. Обойдя препятствие, лапа заглубляется вновь от усилия разжимающейся пружины. Вся система рабочего органа возвращается в исходное положение.

Опорные колеса культиватора КПЭ-3,8А и боковых секций культиваторов КТС-10-1, КТС-10-2 состоят из диска с ободом, на который надевают шину с камерой. К диску болтами крепят ступицу. Колесо вместе со ступицей вращается на двух шариковых подшипниках, установленных на оси и закрепленных корончатой гайкой. Крышку крепят к ступице болтами.

Гидросистемы культиваторов КПЭ-3,8А, КТС-10-1 и КТС-10-2 предназначены для их перевода из рабочего положения в транспортное и в положение дальнего транспортирования. По устройству гидросистемы машин различны. Гидросистемы культиваторов КПЭ-3,8А, КТС-10-1 просты и состоят соответственно из одного и четырех выносных гидроцилиндров и маслопроводов.

Механизм самоустанавливающегося колеса культиватора КТС-10-2 (рис. 3.8, г) предназначен для перевода боковых секций машин из транспортного положения в рабочее и обратно, а также для регулировки глубины хода рабочих органов. Гидроцилиндр 11, установленный внутри параллелограммного механизма, используют для подъема секций. Механизм самоустанавливающегося колеса при помощи болтов крепят к плитам боковых секций. Он состоит из трубы 8, двух тяг 6 и 12, нижнего 3 и верхнего 4 корпусов и вилки 1. Ось вилки в корпусах 3 и 4 сверху крепят гайкой 5 со шплинтом. Гидроцилиндр присоединен к кронштейну 7 со стороны штока. Глубину обработки почвы регулируют гайкой на штоке гидроцилиндра.

При переводе культиватора в положение дальнего транспортирования ось фиксатора совмещают с отверстием в плите вилки и фиксируют это положение колеса при помощи эксцентрикового рычага 2. Во избежание самопроизвольного опускания секций при дальних переездах штырь 10 вставляют во втулку трубы 8.

Особенности регулировки и эксплуатации

При подготовке культиваторов к работе наряду с теми регулировками, о которых уже было сказано, необходимо выдержать одинаковое перекрытие (60 мм) между смежными лапами. Поэтому оси симметрии стоек рабочих органов должны совпадать с метками на раме орудия. При оборудовании культиватора штанговым приспособлением пружины рабочих органов заднего ряда затягивают до отказа. При составлении шеренгового агрегата из двух и более культиваторов КПЭ-3,8А должно быть обеспечено перекрытие между рабочими органами соседних машин не менее 100 мм.

Лапы рабочих органов должны располагаться так, чтобы их лезвия находились в одной горизонтальной плоскости. Для этого культиватор опускают до соприкосновения лезвий лап с поверхностью площадки. Горизонтальное положение рамы культиватора КПЭ-3,8А получают, переставляя прицепную скобу по отверстиям понизителя прицепного устройства машины, а прилегание лезвий лап к поверхности площадки – при помощи регулировочного винта 12 (рис. 3.8, б).

Вначале глубину хода рабочих органов устанавливают в транспортном положении машины: на культиваторе КПЭ-3,8А – изменением хода штока гидроцилиндра; на средней секции культиватора КТС-10-1 – винтовой стяжкой, на боковых – упором и резьбовой втулкой на штоках гидроцилиндров; на средней секции культиватора КТС-10-2 – механизмами опорных колес, на боковых – перемещением упоров на штоках гидроцилиндров механизмов самоустанавливающихся колес. Пределы регулировки хода поршня гидроцилиндра от 140 до 200 мм. При ходе поршня 200 мм глубина хода рабочих органов максимальная.

У культиватора КТС-10-2 одинаковой глубины обработки почвы между лапами первого и последнего рядов добиваются, удлиняя или укорачивая верхнюю тягу навески трактора, а у машин КПЭ-3,8А и КТС-10-1 – перемещая прицепные серьги вверх или вниз на понизителях их сниц.

Приработку культиваторов проводят постепенно, увеличивая глубину обработки. Заглублять культиватор сразу на максимальную глубину (16 см) не допускается.

При обработке уплотненных почв для улучшения заглубляемости рабочие органы можно устанавливать так, чтобы задние лезвия лап возвышались на 15 мм над носками. Это осуществляют при помощи регулировочного винта на кронштейне рабочего органа.

При изменении плотности обрабатываемой почвы регулируют усилие пружин рабочих органов. На более плотных почвах пружины подтягивают, на менее плотных ослабляют, используя гайки, фиксирующие пружины.

Во время работы запрещается подавать назад заглубленный культиватор. Чтобы уменьшить тяговое сопротивление и улучшить качество обработки, рабочие органы периодически следует очищать от налипшей земли и сорняков. Эта очистка особенно необходима при работе нового культиватора, пока рабочие органы не отполировались, а также при повышенной влажности почвы.

В конце каждого гона культиватор переводят в транспортное положение после выглубления рабочих органов.

При переездах на дальние расстояния для уменьшения ширины агрегата боковые секции заводят вверх у машины КТС-10-1 и назад – у машины КТС-10-2.

§

| Показатель | ОП-8 | ОП-12 |

| Способ агрегатирования | Прицепной | |

| Производительность за 1 час основного времени (расчетная при скорости 8 км/ч), га | 6,30 | 9,44 |

| Ширина захвата, м | 7,9 | 11,8 |

| Глубина обработки, см | 6…12 | 6…12 |

| Рабочая скорость движения, км/ч, до | ||

| Число опорных колес: средней секции боковых секций | ||

| Основные показатели качества выполнения технологического процесса: | ||

| подрезание растительных остатков, % | ||

| сохранение стерни, % | ||

| среднеквадратическое отклонение глубины обработки, см | ±1,5 | ±1,5 |

| крошение почвы (содержание комков размером до 2,5 см), % | ||

| гребнистость поля после прохода машины, см | ||

| Число рабочих органов (стрельчатых лап) | ||

| Ширина захвата лапы, мм | ||

| Число гидроцилиндров | Два | Четыре |

Машина ОП-8 для предпосевной обработки почвы представляет собой широкозахватный, прицепной трехсекционный культиватор. Основу культиватора составляет рама, образованная средней и двумя боковыми секциями, которые соединяются между собой при помощи шарниров. Прицепное устройство, прикрепленное к средней секции при помощи скоб, предназначено для соединения орудия с трактором. Трубу подъема, устанавливаемую в подшипниках средней секции, используют для перевода рамы из рабочего положения в транспортное и обратно. Механизмы боковых колес размещают во втулках соответствующих кронштейнов, которые крепят болтами к боковым секциям. При помощи гидросистемы, размещенной на раме, машину переводят из рабочего положения в транспортное и в положение дальнего транспортирования.

На поперечных брусьях рамы при помощи кронштейнов и болтов монтируют рабочие органы, к задним рядам которых крепят штанговое приспособление.

Тяга с рычагом, установленные на средней секции, предназначены для перевода боковых секций в положение дальнего транспортирования. Для фиксации боковых секций в этом положении на переднем брусе средней секции размещены кронштейны.

При заезде в загон тракторист переводит рычаг гидрораспределителя в положение «Плавающее». Рабочие органы и штанговое приспособление под действием силы тяжести машины заглубляются, стрельчатые лапы, перемещаясь, подрезают и рыхлят слой почвы на заданную глубину без оборота пласта.

Штанга, движущаяся следом на глубине меньшей, чем та, на которой находится лапа, вращается в сторону, обратную вращению колес. За счет почвенного клина, образующегося перед штангой, она выносит заделанную стерню и сорную растительность на поверхность поля. Для нормальной работы машины на предпосевной обработке требуется, чтобы твердость слоя почвы толщиной 0…15 см не превышала 1,5 МПа.

Машину ОП-8 агрегатируют с тракторами тягового класса 3

(Т-150, Т-150К, ДТ-75С).

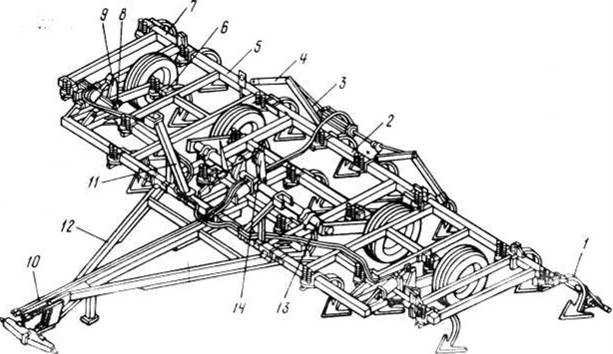

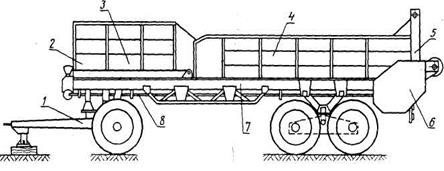

Машина ОП-12 для предпосевной обработки почвы (рис. 3.10) представляет собой широкозахватный, прицепной пятисекционный культиватор. Его основа – рама, состоящая из центральной секции 1, двух промежуточных секций 2 и двух боковых 3, соединенных между собой при помощи шарниров. В рабочем положении боковые секции с промежуточными соединяют жестко при помощи скобы. К центральной раме крепят прицепное устройство 5. На брусьях рамы в четыре ряда расположены рабочие органы 4, к заднему ряду которых присоединяют бесприводную штангу 6.

На центральной, промежуточных и боковых секциях установлены механизмы подъема колес, которые, являясь опорой машины в рабочем положении, предназначены для копирования неровностей рельефа полей и регулировки глубины обработки. Опорные колеса центральной секции используют для транспортирования машины на дальние расстояния. При этом промежуточные и боковые секции посредством гидроцилиндров занимают вертикальное положение и жестко фиксируются.

При рабочем ходе стрельчатые лапы культиватора рыхлят поверхностный слой почвы на заданную глубину, подрезая сорную растительность, а бесприводная штанга выбрасывает ее на поверхность, выравнивая микрорельеф поля и уплотняя его нижележащие слои. Машину вместо штанги можно комплектовать боронками, предназначенными для выравнивания поверхности поля после рабочих органов.

Рис. 3.10. Машина ОП-12 для предпосевной обработки почвы: а – общий вид:

1, 2 и 3 – центральная,промежуточная и боковая секции; 4 – рабочий орган;

5 – прицепное устройство; 6 – штанга; б – рабочий орган со штанговым приспособлением: 1 – стойка; 2 – штанговое приспособление; 3 – лапа; 4 и 6 – болты;

5 – хомут; 7 – регулировочная гайка

Способ работы машины – загонный. В конце гона ее переводят в транспортное положение. После подъема рабочих органов тракторист разворачивает агрегат и вновь заглубляет орудие.

Глубину рабочих органов обеих машин (ОП-8 и ОП-12) регулируют при помощи гаек на штоках гидроцилиндров, установленных на трубе подъема и на механизмах бокового колеса, а также при помощи специального винта, размещенного на механизмах опорных колес.

При работе ОП-8 и 011-12 на почвах после таких предшественников, как кукуруза и подсолнечник, необходимо, чтобы их стеблевые остатки были измельчены в процессе лущения поля дисковыми машинами.

Машину 0П-12 агрегатируют с тракторами тягового класса 5 (К-701, К-700А).

Устройство и работа основных механизмов

Рамы средней (центральной), боковой и промежуточной (у машины ОП-12) секций обеих машин представляют собой сварные конструкции, состоящие из продольных и поперечных брусьев.

Прицепное устройство, предназначенное для агрегатирования машины с трактором, присоединяют к средней секции (раме) при помощи скоб. Прицепы обеих машин по устройству аналогичны. Они представляют собой сварную конструкцию, состоящую из трех основных брусьев. Боковой брус прицепа содержит опору, предназначенную для установки прицепной серьги на высоту скобы трактора. При работе машины и ее транспортировании опора должна быть поднята и зафиксирована в горизонтальном положении. При отсоединении машины от трактора опору необходимо опустить и зафиксировать в вертикальном положении. Здесь же на этом брусе предусмотрен чистик. На центральном брусе установлены маслопроводы гидросистемы. Страховочная цепь прицепа предназначена для блокировки на случай аварийного отсоединения машины от трактора.

Труба подъема, или механизм подъема опорных колес центральной секции машин, состоит из самой трубы, по концам которой приварены кронштейны с втулками, куда вставляют оси колес. В центральной части трубы предусмотрены кронштейны для присоединения к ним штока гидроцилиндра и регулировочного винта, используемого для регулировки глубины обработки средней секции.

Механизмы боковых колес у машин ОП-8 и ОП-12 просты по устройству.

У ОП-8 это сварная конструкция, к оси которой приварены балансир для крепления оси колеса и кронштейн для присоединения к нему гидроцилиндра.

Рабочий орган машин – трубчатая штампосварная стойка со стрельчатой лапой и штанговым приспособлением. При помощи стрельчатой лапы можно рыхлить почву на минимальную глубину с подрезанием сорной растительности, а бесприводную штангу использовать для полного уничтожения сорняков, их выброса на поверхность, выравнивания микрорельефа поля и уплотнения его нижележащих слоев.

Рабочий орган (рис. 3.10, б) состоит из стойки 1, к которой при помощи болтов 4 крепят лапу 3. Стойку к раме машины присоединяют хомутом 5 и двумя болтами 6. Угол наклона стойки регулируют гайкой 7. Штанговое приспособление 2 при помощи соответствующих кронштейнов и цепей 4-8  42 монтируют на рабочих органах заднего ряда.

42 монтируют на рабочих органах заднего ряда.

Гидросистемы машин ОП-8 и ОП-12 предназначены для перевода их из рабочего положения в транспортное, в положение дальнего транспортирования и обратно. Гидросистемы обеих машин включают в себя гидроцилиндры и маслопроводы с рукавами высокого давления.

Опорные колеса машин ОП-8 и ОП-12 по конструктивному исполнению не отличаются от колес культиваторов-плоскорезов. Опорные колеса средних секций и колеса боковых секций отличаются только размерами шин с камерой.

Особенности регулировки и эксплуатации

Перед началом работы машину переводят в рабочее положение, после этого устанавливают предварительную глубину обработки: на средней секции – при помощи регулировочного винта, на боковых – резьбовой втулкой на штоке гидроцилиндров, которые размещают в среднем положении. При выкручивании регулировочного винта и резьбовой втулки глубина обработки уменьшается, и наоборот. Затем проводят припашку машины, устанавливая равномерность хода лап по глубине всех секций. Это достигается тщательной регулировкой и соблюдением условия параллельности плоскости лезвий лап, рабочих органов плоскости рамы машины. При обработке уплотненных почв для улучшения заглубляемости рабочих органов их следует настроить так, чтобы задние концы лезвий лап возвышались над носками не более чем на 5 мм.

Рама машины должна перемещаться параллельно поверхности поля. Для этого изменяют высоту прицепа при помощи нижних тяг навески трактора.

В процессе работы трубчатая штампосварная стойка со стрельчатой лапой и штанговое приспособление могут забиваться растительными остатками и залипать землей. Поэтому их периодически следует очищать, особенно если машина новая или влажность почвы повышенная.

Во время работы машины необходимо соблюдать следующие правила эксплуатации: не устанавливать рабочие органы сразу на максимальную глубину; не заглублять лапы в почву более чем на 12 см; не подавать машину назад, если рабочие органы заглублены; не проводить круговую вспашку (обработку) и не совершать крутые повороты при заглубленных рабочих органов.

При дальних переездах боковые секции (у ОП-12 и промежуточные) надо обязательно зафиксировать соответствующими пальцами, выдвинутые штоки гидроцилиндров средней секции – транспортной распоркой.

§

| Показатель | БИГ-3А | БМШ-15 | БМШ-20 |

| Ширина захвата (при угле атаки 0º), м: | |||

| одной бороны | 3,0 | 14,35* | 20,0 |

| агрегата из трех борон | 9,255 | – | – |

| агрегата из пяти борон | 15,425 | – | – |

| Глубина обработки, см | 4…10 | 4…10 | 4…10 |

| Тип рабочих органов | Игольчатый диск | ||

| Диаметр диска рабочего органа, мм | |||

| Число дисков | |||

| Число секций | |||

| Угол атаки дисков, град | 0; 8; 12; 16 | 0; 5; 10; 15; 20 | 0; 5; 10; 15; 20 |

| Число гидроцилиндров | |||

| Масса шины (без запасных частей), кг |

* При работе с тракторами типа ДТ-75 необходимо уменьшить ширину захвата машины до 8,2 м за счет отсоединения крайних брусьев и секций.

Бороны в основном применяют в степных районах страны с недостаточным увлажнением и почвами, склонными к ветровой эрозии.

Технические данные игольчатых борон-мотыг приведены в табл. 3.3.

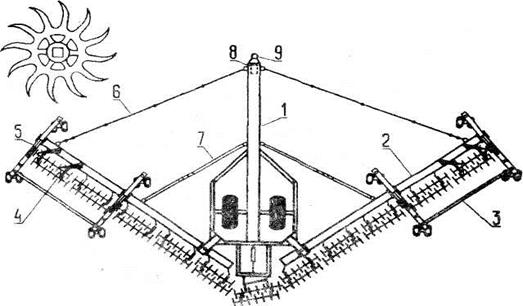

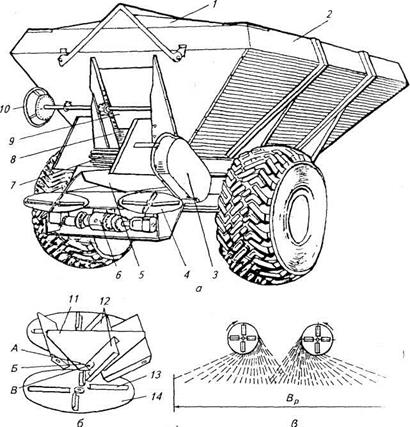

Игольчатая борона БИГ-ЗА (рис. 3.11) состоит из рамы 1 сварной конструкции, предназначенной для крепления узлов и деталей, механизма 3 подъема, батарей – двух левых и двух правых, механизма 2 выравнивания, стяжки 4, прицепа 7 с серьгой, транспортной распорки, гидроцилиндра 5 марки Ц-75.

Рис. 3.11. Игольчатая борона-мотыга БИГ-ЗА: а – вид сбоку; б – вид в плане;

1 – рама; 2 и 3 – механизмы выравнивания и подъема; 4 – винтовая стяжка;

5 – гидроцилиндр; 6 и 8 – девяти- и восьмидисковая батареи; 7 – прицеп с серьгой; 9 – колесо

Рабочие органы машины представляют собой литые игольчатые диски, загнутые в плоскости вращения по спирали. При движении диска под некоторым углом атаки иглы заглубляются в почву, деформируя ее торцевой и боковой поверхностями. Игольчатые диски объединены в четыре батареи: левая передняя 6 и задняя правая одинаковы и имеют по девять игольчатых дисков, правая передняя 8 и левая задняя – по восемь дисков.

Для перевода машины из транспортного положения в рабочее и обратно предусмотрены механизм 3 подъема, гидроцилиндр 5 и рукава высокого давления. Механизм подъема, кроме того, используют для регулировки глубины рыхления почвы.

Механизм 2 выравнивания предназначен для подъема и опускания машины параллельно поверхности поля, что позволяет передним и задним батареям рыхлитьпочву на одинаковой глубине. Механизм выравнивания сблокирован с механизмом подъема.

Конструкцией бороны БИГ-ЗА предусматривается составление широкозахватных высокопроизводительных агрегатов с тракторами тягового класса 3 (три бороны) и тягового класса 5 (пять борон) при помощи гидрофицированных сцепок СП-16А.

Чтобы предотвратить забивание игольчатых дисков почвой, соломой и растительными остатками, на батареях предусмотрены специальные секции чистиков. Иглы рабочих органов в процессе эксплуатации затачивать не надо.

Игольчатую борону можно применять с активным расположением рабочих органов для разрушения корки, а также на уплотненных почвах, когда пассивная постановка рабочих органов не обеспечивает достаточную глубину рыхления.

При работе агрегата на повышенных скоростях с целью максимального сохранения стерни на поверхности поля необходимо уменьшить угол атаки батарей. Для его регулировки на среднем брусе рамы машины установлены специальные ползуны.

Игольчатая борона-мотыга БМШ-15 (БМШ-20). Общее устройство и основные виды регулировки можно рассматривать на примере бороны-мотыги БМШ-15, игольчатой, прицепной, гидрофицированной. Агрегатируют с тракторами класса 30 кН. Ширина захвата 15 м, глубина обработки 25–100 мм. Орудие состоит из рамы (рис. 3.12), брусьев секций 2, стяжек кареток 3, секций батарей 4, кареток 5, гибкой тяги 6 и жесткой 7, стойки 8, серьги 9.

Рама установлена на двух ходовых колесах. В передней ее части имеется серьга для соединения с тракторами и стойка для опоры при отсоединении от трактора. К боковым балкам рамы прикреплены кронштейны, а к ним – скобы, которые служат для присоединения кареток 5 во время дальней транспортировки. Между проушинами в задней части рамы закреплены обоймы для присоединения средних брусьев к раме. На бороне установлено четыре бруса – два средних и два крайних. Средние брусья секции (левый и правый) внутренними концами соединены с обоймами рамы при помощи колец и штырей. Наружными концами брусья опираются на средние каретки. Средний и крайний брусья соединены между собой шарнирно.

Рис. 3.12. Борона-мотыга БМШ-15: 1 – рама; 2 – брус секции; 3 – стяжка кареток; 4 – дисковая батарея; 5 – каретка; 6 – гибкая тяга; 7 – жесткая тяга; 8 – стойка; 9 – серьга

К брусьям 2 приварены кронштейн и регулируемые понизители для присоединения секций батарей, а также нажимные кронштейны с шарнирно установленными в них крестовинами для нажимных штанг.

Секция батарей 4 состоит из игольчатых дисков, передней и задней рамок. В двух промежутках между дисками установлены подшипниковые узлы, к которым прикреплены рамки секций. Передняя рамка имеет проушины для крепления секций к понизителям и кронштейнам бруса, задняя – проушины для соединения с передней рамкой, а в верхней части – для крепления нажимных штанг. Рамки соединены между собой шарнирно. На бороне установлено десять секций батарей.

Борона имеет четыре каретки 5, каретка состоит из бруса, надставки и самоустанавливающихся колес. Брус и надставка соединены между собой пальцем. В задней части бруса приварены кронштейны для присоединения гидроцилиндра, а к ним – щеки. Внутри этих щек находится ползун, который перемещается посредством изменения фиксации отверстий, что регулирует глубину обработки. В передней части бруса приварен замок для автоматического соединения каретки со скобами рамы при переводе бороны в транспортное положение.

Техпроцесс. При движении по полю игольчатые диски, перекатываясь, заглубляются и рыхлят слой почвы. При этом заделываются семена сорняков и падалицы культурных растений, оставляя стерню на поверхности поля. Боронование посевов производится при нулевом угле атаки. С изменением угла атаки воздействие дисков на почву изменяется: чем он больше, тем интенсивнее рыхление. После прохода бороны в большинстве случаев на поверхности почвы остается 75–90% стерни. Расположение дисков задней батареи в промежутках между дисками передней способствует их самоочистке.

Технологические регулировки:

— Глубина обработки почвы достигается путем ограничения хода штока гидроцилиндра ползуном каретки.

— Равномерность глубины обработки почвы всех секций батарей достигается изменением сжатия пружин и выравниванием рамок секций при помощи ползуна понизителя.

— Угол атаки – 0, 5, 10, 15, 20°.

При переустановке углов атаки необходимо изменить длину тяг и передвигать брусья средние в обоймах рамы. Это достигается маневрами трактора и перестановкой фиксаторов, колец и штырей на тягах и раме.

§

При борьбе с водной эрозией почвы в основном стремятся задержать воду или снизить скорость ее движения и привести в состояние почвенной влаги, т. е. к поглощению гравитационными и капиллярными пустотами твердой фазы почвы. В данном случае не только исключается эрозия, но и накапливается влага в почве.

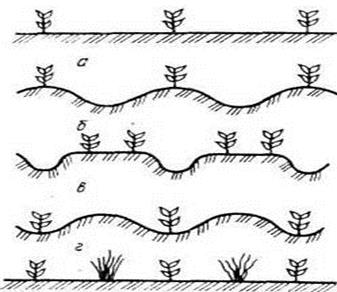

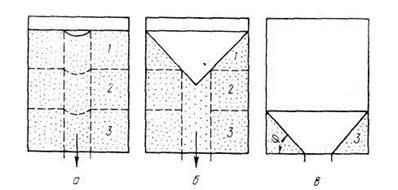

В зависимости от характера и крутизны склона сделать это можно по-разному: задержать воду в неровностях микрорельефа поля (бороздах, валиках, микролиманах, прерывистых бороздах и лунках); увеличить водопоглощающую способность почвы (вспашка с почвоуглублением, вертикальное мульчирование, кротование и т. п.); рассредоточить сток и снизить скорость движения воды по склону (мульчирование пожнивными остатками, снегозадержание и т. п.); выровнять поля (сравнять холмы, сделать террасы на склонах и т. п.).

Каждый из перечисленных приемов выполняется с помощью соответствующих технических средств. Наиболее просто создать водозадерживающий микрорельеф в виде борозд и валиков, если пахать отвальными плугами поперек склона и по горизонталям. Валики и борозды можно формировать различными способами. Например, применить на одном из корпусов плуга удлиненный отвал. При работе плуга корпус с удлиненным отвалом будет укладывать пласт не в расположенную перед ним бороздку, а на гребень пласта, отваленного предыдущим корпусом. В результате образуется валик высотой 15…20 см, а перед ним – борозда.

Для этой же цели применяют ступенчатую (разноглубинную) и ступенчато-гребневую вспашку. Ее осуществляют плугом, у которого половина корпусов (через один) имеет удлиненные стойки. В результате дно борозды получается ступенчатым, ступени предотвращают скрытый (внутрипочвенный) сток воды, возникающий в нижнем, прилегающем к дну борозды слое пахотного горизонта. На корпусах с удлиненными стойками устанавливают укороченные (обрезанные) отвалы, благодаря чему малоплодородный нижний подпахотный слой не выворачивается на поверхность, на которой образуются борозды и валики.

Перечисленные виды обработки эффективны на простых односторонних склонах. На сложных приходится разделять борозды земляными перемычками, в результате образуются замкнутые полости, препятствующие стоку воды вдоль и поперек склона.

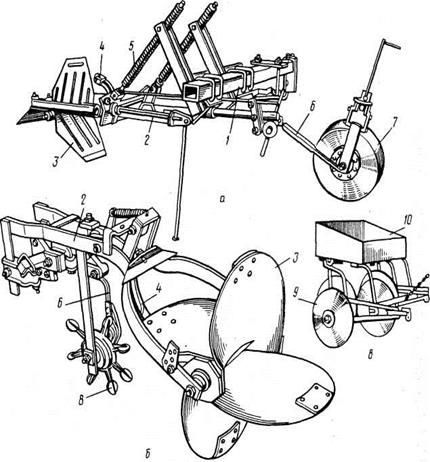

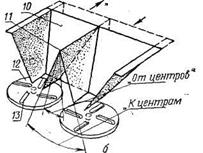

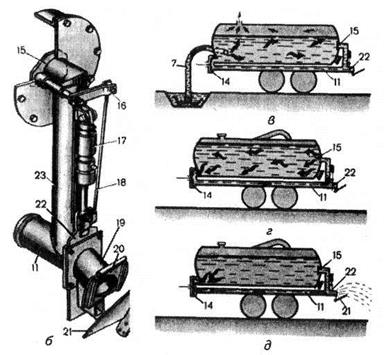

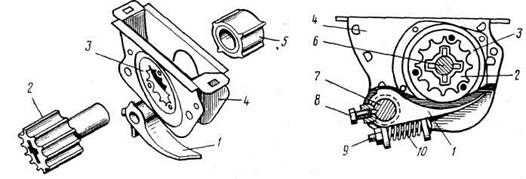

Прерывистое бороздование выполняют при вспашке зяби четырехкорпусным навесным плугом, у которого один отвал укорочен, а по его следу движется приспособление с трехлопастной крыльчаткой 3 (рис. 3.13, а), прикрепленное к раме плуга с помощью поперечного бруса 1 скобы и растяжки. В процессе работы крыльчатка то затормаживается, прорывая борозду погруженной в почву лопастью, то освобождается для вращения, прерывая образование борозды и сохраняя таким образом перемычку. От вращения крыльчатку удерживает упорный рычаг 4, связанный с шатуном 6, приводимым от опорного колеса 7. За каждый оборот колеса рычаг отводится один раз. При этом крыльчатка поворачивается на 120°, прерывая образование борозды, в результате чего перемычка сохраняется. Глубину борозд можно регулировать с помощью нажимных штанг 5 с пружинами. В результате образуются борозды длиной 1,0..1,4 м, глубиной 18…20 см и вместимостью до 0,1 м3. На каждом гектаре образуется 4….4,2 тыс. замкнутых борозд общей вместимостью 350…400 м3.

Для прерывистого бороздования междурядий пропашных культур применяют приспособление (рис. 3.13, б), устанавливаемое на пропашной культиватор. Его располагают за бороздооткрывающим окучником. В процессе работы мерный диск 8 периодически отводит от крыльчатки 3 упорный рычаг 4, крыльчатка поворачивается – в борозде образуется перемычка. В результате на 1 га образуется до

4 тыс. замкнутых борозд глубиной до 16 см, размером 100  50 см и общей вместимостью 250… 280 м3.

50 см и общей вместимостью 250… 280 м3.

Рис. 3.13. Приспособления: а – к плугу для устройства прерывистых борозд; б – то же, к культиватору; в – для устройства лунок; 1 – брус; 2 – поводок; 3 – крыльчатка; 4 – упорный рычаг; 5 – нажимная штанга; 6 – шатун; 7 – опорное колесо; 8 и 9 – мерный и сферический диски; 10 – балластный ящик

На склонах крутизной до 6° при вспашке зяби целесообразно создание лунок, которое проводится приспособлением к четырехкорпусному плугу (рис. 3.13, в). Это батарея сферических дисков 9 диаметром 450 мм, размещенных эксцентрично и повернутых относительно один другого на p рад.

Диски 9 установлены под углом 30° и в процессе работы поочередно входят в почву и выходят из нее, образуя лунки размером 1,3  0,5

0,5  0,2 м. На 1 га можно разместить до 11 тыс. лунок общей вместимостью по 250 м3. Аналогичные приспособления применяют и для дисковых лущильников.

0,2 м. На 1 га можно разместить до 11 тыс. лунок общей вместимостью по 250 м3. Аналогичные приспособления применяют и для дисковых лущильников.

Для увеличения водопоглощающей способности почвы используют плуги с почвоуглубителями, плоскорезы-глубокорыхлители, плуги с безотвальными корпусами, чизельные плуги, рыхлители, щелеватели, кротователи.

§

Агротехнические основы.Основные требования при обработке почв, подверженных одновременно ветровой и водной эрозии: сохранить стерню предшествующей сельскохозяйственной культуры (предотвратить ветровую эрозию), улучшить водопоглощающую способность почвы (устранить сток воды по склону, а следовательно, и водную эрозию). Таким требованиям в наибольшей мере удовлетворяют орудия с чизельными, щелерезными и другими рыхлительными рабочими органами. После обработки чизельным плугом на поверхности почвы сохраняется 60…75% пожнивных остатков, что исключает ветровую эрозию почвы, а в результате глубокого рыхления почвы и перемешивания остальных пожнивных остатков с поверхностным ее слоем (т. е. мульчирования) в 1,5…3 раза увеличивается ее водопоглощающая способность, что предотвращает водную эрозию. Этому способствует также гребнистое дно борозды, образуемое после рыхления почвы чизельным плугом, так как гребни препятствуют внутрипочвенному стоку воды в зоне, прилегающей к дну борозды.

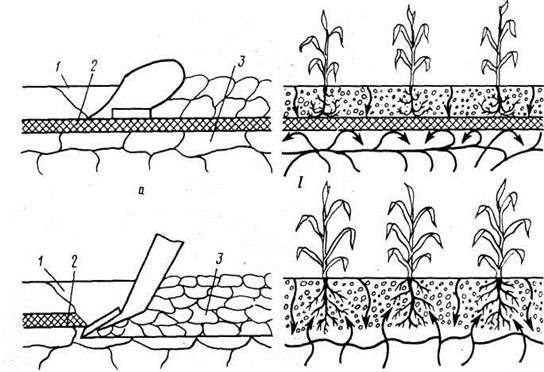

Рис. 3.14. Схемы: а – образования плужной подошвы в результате многократной обработки почвы плугом на одинаковую глубину; б – разрушение подошвы при обработке почвы чизельным плугом: I – расположение корней растений и направление движения влаги до разрушения плужной подошвы; II – то же, после разрушения; 1 и 3– верхний и подпахотный слои; 2 – плужная подошва

Чизельный плуг можно использовать и в традиционных системах земледелия, т. е. на почвах, не подверженных эрозии. В этих условиях он удовлетворяет принципам минимальной обработки почвы, разуплотняет подпахотный слой и разрушает плужную подошву.

В уплотненной почве различают три слоя (рис. 3.14, а, б): верхний 1 (пахотный горизонт), плужную подошву 2 (ниже лезвий рабочих органов) и подпахотный 3 (ниже плужной подошвы). Верхний слой при обработке разуплотняется, а плужная подошва и подпахотный слой с годами все более и более уплотняются. Толщина плужной подошвы составляет 12…17 см и зависит от конструкции рабочих органов, массы орудий, числа обработок на одинаковую глубину, влажности и механического состава почвы. Ее начало можно определить по расположению корней растений: у начала плужной подошвы они располагаются под прямым углом к вертикали (рис. 3.14, I). При плотности подпахотного слоя почв среднего и тяжелого механического состава 1,6…1,7 г/см3 развитие в них корней растений затруднено либо невозможно.

Технологический процесс. Чизельные плуги, щелерезы и почвоуглубители обрабатывают плотный слежавшийся подпахотный горизонт. Различия свойств обрабатываемого материала обусловливают и некоторые особенности технологического процесса, в основе которого лежит резание клином с плоской рабочей поверхностью, сводящееся к разрушению почвенного пласта путем сдвига (скалывания) на куски (стружку) трапецеидальной формы. При этом распространение деформации почвы в стороны, т. е. в поперечно-вертикальной плоскости, ограничивается некоторой предельной глубиной обработки, названной критической. Дальнейшее заглубление рабочего органа сопровождается ее смятием в продольном направлении без увеличения зоны рыхления в поперечном.

Разновидности рабочих органов. Рабочий орган чизельного плуга – рыхлительная лапа (рис. 3.15, a) состоит из стойки 1, обтекателя 2, долота 3 и оси со штифтом 4. Обтекатель, приваренный к стойке, защищает ее от изнашивания и способствует уменьшению сопротивления при движении в почве. Благодаря серповидному контуру обтекателя и стойки лапа легко заглубляется в почву и хорошо очищается от сорной растительности. На стойку вместо долота шириной захвата 70 мм можно установить стрельчатую лапу шириной захвата 270 мм.

При глубине обработки до 30 см используют стрельчатые лапы, а при рыхлении на глубину до 45 см – долота. Стрельчатые лапы более интенсивно рыхлят почву и при этом подрезают сорняки. Однако применять их для обработки почвы на глубину более 30 см нецелесообразно, так как возрастает расход энергии на обработку почвы и снижается производительность. Стойка крепится к раме двумя болтами, один из которых срезной и служит для предохранения от поломки при кратковременных перегрузках.

Рис. 3.15. Рабочие органы для обработки почв, подверженных водной и ветровой эрозии: а, б и д – соответственно лапы чизельного плуга, рыхлителя с изогнутой стойкой и щелереза; в – рыхляще-подрезающая (слева) и рыхлительная (справа) лапы рыхлителя; г – безотвальный плужный корпус; е – сменные рабочие органы чизельного культиватора; 1, 5 и 17 – стойки; 2 – обтекатель;

3 – долото; 4 – ось со штифтом; 6 – нож-лемех; 7 – полевая доска; 8 – рыхлительная пластина; 9 – лемех; 10 – накладка; 11, 18, 19 и 22 – наральники; 12 – щиток;

13 – уширитель; 14 – нож; 15 – болт; 16 – упор; 20 – стрельчатый рыхлитель;

21 – стрельчатая полольная лапа

Более совершенны рыхлительные рабочие органы со стойками, наклоненными в поперечно-вертикальной плоскости под углом около 45° (рис. 3.15, б). Ширина долота 67 мм, угол заострения 25°, угол установки к дну борозды 16°, угол наклона стойки в продольно-вертикальной плоскости к дну борозды 72º. Регулируемая рыхлительная пластина 8 снабжена шестигранным эксцентриковым устройством, позволяющим устанавливать ее в четыре положения под углом от 5 до 15° относительно плоскости стойки. Рабочий орган крепится к раме двумя уголками, накладной пластиной и болтами, один из которых срезной. Перед стойкой размещается дисковый нож диаметром 430 или 520 мм.

В процессе работы долото сминает почву, а почвенный пласт, перемещаясь по рабочим поверхностям стойки и рыхлительной пластины, приподнимается и изгибается как в продольном, так и в поперечном направлении. При сходе пласта с рыхлительной пластины под действием силы тяжести происходит удар пласта о дно борозды и дальнейшее его крошение. Дисковый нож, размещаемый перед каждой лапой чизельного плуга, перерезает растительные и пожнивные остатки и образует наклонную щель, вдоль которой движется стойка рабочего органа. Такая установка режущего диска позволяет существенно повысить качество обработки почвы и снизить тяговое сопротивление чизельного плуга. При этом на поверхности поля сохраняется до 90% растительных остатков. Из-за разрушения водонепроницаемого слоя (плужной подошвы) сток воды снижается на 85–90% по сравнению с отвальной вспашкой – создаются условия для предотвращения ветровой и водной эрозии почвы.

Основными рабочими органами рыхлителя для обработки солонцовых почв служат рыхляще-подрезающие и рыхлительные лапы (рис. 3.15, в). При их работе разрушается монолитность солонцового слоя, который частично перемешивается с подсолонцовым. В образовавшиеся трещины и щели просыпаются почвенные комки верхнего (гумусового) слоя, препятствуя смыканию солонцового слоя, превращению его в монолит. Благодаря этому обеспечивается проникновение влаги и корней между столбцами солонцов, происходит постепенное окультуривание слоя.

Безотвальный плужный корпус (рис. 3.15, г) хорошо рыхлит почву без оборота пласта. Пласт, подрезанный и частично раскрошенный лемехом 9, поднимается по уширителю 13 на определенную высоту, после чего падает на дно борозды и от удара дополнительно крошится. Для защиты от истирания стойка корпуса прикрыта щитком 12. При этом сберегается почвенная влага, на поверхности поля в значительной мере сохраняется стерня, происходит мульчирование поверхностного слоя пожнивными остатками. Аналогичные функции могут выполнять так называемые стойки СибИМЭ.

Одним из эффективных приемов для разрушения плужной подошвы, образованной плугами и плоскорезами, служит улучшение водопоглощающих свойств почвы и сохранение стерни на поверхности поля – щелевание. Рабочий орган щелереза (рис. 3.15, д) имеет отверстия ступенчатого (через 5 см) регулирования глубины щелевания. Глубина нарезаемых щелей обычно составляет 40  5 см. Щелевание производят на лугах, посевах многолетних трав, а также по зяблевой вспашке.

5 см. Щелевание производят на лугах, посевах многолетних трав, а также по зяблевой вспашке.

Чизельные культиваторы – переходные орудия от чизельных плугов к обычным традиционным культиваторам. Их можно применять для дополнительной и основной обработки почв, как подверженных, так и неподверженных эрозии. Рабочие органы тяжелых чизельных культиваторов закрепляют, как правило, на упругих стойках 17 (рис. 3.15, е). Благодаря колебаниям таких стоек повышается качество крошения, снижается тяговое сопротивление и исключается забивание рабочих органов растительными остатками и почвой. Стойки предохраняют рабочие органы от повреждений при встрече с препятствиями. Долотообразные 18 и узкорыхлительные наральники 19 рыхлят почву и дно борозды, производят частичное мульчирование, создавая волнистую поверхность и гребни, способствующие поглощению влаги. Стрельчатый рыхлитель 20 обрабатывает почву более интенсивно, особенно при ее низкой влажности. Стрельчатая полольная лапа 21 хорошо работает на малой глубине, она подрезает сорняки и частично перемешивает их с почвой. Наральник 22 с винтовой рабочей поверхностью может быть право- или левооборачивающим. Он превосходно рыхлит почву и заделывает солому и другие растительные остатки, создавая мульчирующий слой, предотвращающий водную и ветровую эрозии.

Контрольные вопросы

1. Каковы основные причины, вызывающие ветровую и водную эрозию?

2. Какие требования предъявляются к рабочим органам культиваторов-плоскорезов и плоскорезам-глубокорыхлителям?

3. Как подготовить культиватор-плоскорез КПШ-5 КПШ-9 к работе?

4. Как установить машину ОПТ-3-5 на заданную глубину обработки почвы?

5. Из каких сборочных единиц состоит тяжелый секционный культиватор КТС-10-1?

6. Как отрегулировать машину ОП-8 для предпосевной обработки почвы?

7. Назовите машины, применяемые для обработки почв, подверженных водной эрозии?

8. В каких режимах могут работать дисковые рабочие органы игольчатых борон?

9. Объясните процесс работы игольчатой бороны-мотыги БМШ-15.

10. Какие машины и приспособления применяют для обработки почв, подверженных водной эрозии?

11. Какие машины используют для основной обработки почв, подверженных ветровой эрозии?

12. Каковы технологические регулировки машин для основной и предпосевной обработки почв, подверженных ветровой и водной эрозии?

§

Виды удобрений и их свойства. По химическому составу удобрения разделяют на минеральные и органические, по физическому состоянию – на твердые и жидкие. Применяются также смеси органических и минеральных удобрений – органо-минеральные компосты.

Минеральные удобрения по назначению разделяют на удобрения прямого действия (для питания растений) и косвенного (для улучшения физико-химических свойств почвы).

Минеральные удобрения прямого действия могут быть простые (содержат один какой-либо питательный элемент) и смешанные (механическая смесь двух или трех простых удобрений). Минеральные удобрения (туки) выпускают, как правило, в виде гранул или порошкообразными.

Минеральные удобрения косвенного действия (известь, гипс) относятся к местным удобрениям. Их применяют для нейтрализации кислой реакции переувлажененных почв (известкование) или щелочной реакции солонцов (гипсование).

К технологическим свойствам твердых минеральных удобрений относят плотность, размеры гранул, сыпучесть, рассеиваемость, вязкость, слеживаемость и гигроскопичность.

Плотность минеральных удобрений изменяется в довольно широких пределах: от 0,8 до 1,7 т/м3. Однако основные виды туков характеризуются более узким диапазоном изменения плотности: 0,9…1,2 т/м3.

Размеры гранул обычно колеблются от 1 до 4 мм. С увеличением размеров свыше 4 мм прочность гранул уменьшается, что приводит к их разрушению и ухудшению высева.

Сыпучесть удобрений характеризуется их способностью проходить через отверстия. Она измеряется количеством туков, высыпающихся через единицу площади выпускного отверстия за единицу времени. Косвенно сыпучесть можно характеризовать углом естественного откоса. Порошкообразные удобрения при угле естественного откоса до 35°, а гранулированные – до 40° свободно просыпаются через отверстия.

Рассеиваемость удобрений – это их способность проходить через высевающие аппараты с узкими выходными щелями. Рассеиваемость оценивается по 10-балльной шкале.

Слеживаемость – свойство удобрений образовывать прочные глыбы в процессе хранения.

Гигроскопичность – это способность поглощать влагу из воздуха. Гигроскопичность удобрений оценивается по 12-балльной системе. Чем выше балл, тем выше гигроскопичность. С повышением влагосодержания резко ухудшаются основные технологические свойства удобрений: сыпучесть, рассеиваемость, слеживаемость, в результате чего утрачивается возможность их механизированного внесения.

Органические удобрения не только обогащают почву основными элементами (азот, фосфор, калий) питания растений, но и улучшают ее физико-механические свойства. К органическим удобрениям относятся навоз, торф, навозная жижа, торфонавозные компосты, фекалии, отходы растительного и животного происхождения. К этой же группе принадлежат бактериальные удобрения и сидераты (зеленые удобрения). Основное органическое удобрение – навоз. Он представляет собой смесь твердых и жидких экскрементов животных с подстилочным материалом (солома, торф). В почву вносят, как правило, полуперепревший навоз.

Торф подразделяют на верховой (степень разложения 20…40%) и низинный (степень разложения до 60%). Слаборазложившийся верховой торф считается лучшим подстилочным материалом. Низинный можно использовать как удобрение.

К основным технологическим свойствам органических удобрений относят плотность, липкость, коэффициент трения.

Плотность органических удобрений изменяется в широких пределах в зависимости от влажности и степени разложения. Например, плотность свежего навоза – 0,3…0,6 т/м3, полуперепревшего – 0,6…0,7, перепревшего – 0,7…0,8 и перегноя – 0,8 т/м3.

Липкость удобрений зависит от их плотности, влажности и наличия гумусовых частиц. С увеличением плотности и содержания гумусовых частиц липкость навоза возрастает. Наибольшая липкость проявляется при влажности 80…84%.

Коэффициент трения навоза с увеличением соломистости повышается, а с возрастанием влажности и удельного давления снижается. Среднее значение коэффициента трения навоза по металлическим поверхностям 0,85…1,0. Угол естественного откоса навоза уменьшается по мере увеличения степени его разложения, изменяясь от 50 до 38°.

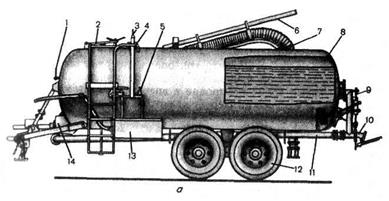

Жидкие удобрения подразделяют на минеральные и органические. Первые представляют собой растворы и суспензии, содержащие элементы питания (N, Р и К). Жидкие удобрения, в состав которых входит несколько питательных элементов, называют комплексными.

К жидким органическим удобрениям относятся жидкий навоз и навозная жижа влажностью 92…97%, накапливаемые на фермах крупного рогатого скота и свиней.

Способы внесения удобрений. В зависимости от сроков внесения удобрений различают допосевное (основное), во время посева (припосевное) и внесение после посева (подкормка).

По характеру распределения удобрений по площади поля существуют следующие способы внесения: сплошной (разбросной), рядковый и гнездовой (локальный).

Разбросной способ применяют при основном внесении и при подкормке. Удобрения разбрасывают сплошным слоем по всей площади поля. При основном внесении удобрения заделывают почвообрабатывающими орудиями (плугами, культиваторами, боронами).

Рядковый способ используют при посевном внесении и подкормке. В первом случае удобрения вносят одновременно с семенами, заделывая их на 1…5 см ниже уровня семян. Во втором – удобрения вносят, как правило, одновременно с культивацией, соблюдая защитные зоны.

Гнездовой способ предназначен для посева и посадки полевых культур гнездовым и квадратно-гнездовым способами, а также посадки многолетних плодовых и ягодных культур и винограда.

Классификация технологий подготовки и внесения удобрений. Различают прямоточную, перегрузочную и перевалочную технологии внесения удобрений. Прямоточная предусматривает внесение по схеме «склад – машина для внесения – поле». Удобрения загружают на складе в разбрасыватель, который вывозит их в поле и разбрасывает или заделывает в почву. Такая схема целесообразна при расстоянии от склада до поля не более 5 км и грузоподъемности машин 4…6 т.

Сущность перегрузочной технологии состоит в том, что удобрения со склада до поля доставляют транспортными средствами, из которых перегружают в машины для внесения и вносят на поле, т. е. работа осуществляется по схеме «склад – транспортное средство – машина для внесения – поле». Ее применяют при дальности перевозки свыше 5 км и грузоподъемности машин 4…6 т.

При перевалочной технологии удобрения, доставляемые со склада транспортными средствами, перегружаются в стационарное полевое хранилище или передвижную полевую емкость, из которых затем заправляют машины для внесения, т. е. по схеме «склад – транспортное средство – полевое хранилище – машины для внесения – поле».

§

Из-за сезонного характера земледелия часть минеральных удобрений значительное время хранится на складе колхоза или совхоза. Гигроскопичные удобрения впитывают влагу, а при высыхании комкуются. Слежавшиеся удобрения перед использованием нужно измельчить и просеять на решете. Для этого используют измельчители туков.

Во многих случаях целесообразно применять смешанные удобрения, составленные из нескольких компонентов. Такую смесь подготовляют заблаговременно или непосредственно перед внесением с использованием тукосмесительной машины.

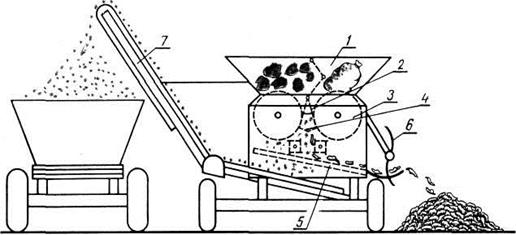

Агрегат АИР-20 (рис. 4.1) предназначен для растаривания туков из мешков с одновременным удалением мешкотары, а также для измельчения и просеивания слежавшихся удобрений.

Агрегат состоит из бункера, растаривающего и измельчающего устройств, двух отгрузочных транспортеров. Машина передвижная, агрегатируется с трактором класса тяги 9…14 кН. Механизмы приводятся в действие от вала отбора мощности трактора или от электродвигателя мощностью 30 кВт.

Питатель 2 и измельчающее устройство смонтированы в бункере 1. Колебательно движущийся питатель подает удобрения, затаренные в бумажные или полиэтиленовые мешки или слежавшиеся, в измельчающее устройство. Последнее состоит из вращающихся навстречу один другому барабанов 3 и подпружиненных противорежущих пластин 4. Измельчитель дробит скомкавшиеся удобрения и измельчает мешкотару.

На сепарирующем устройстве 5 измельченные удобрения отделяются от мешкотары, и она прутками 6 растаривающего устройства выбрасывается из машины.

Очищенные, измельченные и просеянные удобрения выносятся транспортерами 7 в бурты, бункера разбрасывателей или кузова транспортных машин.

Объем бункера машины 1 м3. Для загрузки исходного материала используют погрузчик ПФ-1,75.

Производительность при растаривании неслежавшихся туков 30 т/ч, слежавшихся – 20 т/ч, при измельчении слежавшихся удобрений – 20…30 т/ч. Размеры частиц удобрений в измельченной массе не более 5 мм.

Рис. 4.1. Агрегат АИР-20 для растаривания и измельчения туков: 1 – бункер;

2 – питатель; 3 – барабаны; 4 – противорежущая пластина; 5 – сепарирующее устройство; 6 – прутки растаривающего устройства; 7 – отгрузочный транспортер

Загрузчик-смеситель УЗСА-40 (рис. 4.2, а) применяют для смешивания двух-трех видов минеральных удобрений непосредственно перед их внесением. Им также загружают семена в сеялки.

Смеситель состоит из автомобильного шасси, на раме которого установлены кузов 3 с двумя передвижными перегородками 2 и транспортерами 1, шнек-смеситель 6 и выгрузной элеватор 5.

Транспортеры и шнек приводятся в движение от раздаточной коробки передач.

В задней стенке кузова расположены окна, перекрытые заслонками. Смешиваемые удобрения загружают в отсеки кузова, открывают заслонки и включают привод на транспортеры, которые выносят

удобрения и сбрасывают в шнек. Лопатки шнека перемешивают удобрения и транспортируют их в наклонный выгрузной элеватор 5, откуда они поступают в разбрасыватель или транспортное средство.

Рис. 4.2. Схемы: а – рабочего процесса загрузчика-смесителя УЗСА-40; б – смесительной установки УТМ-30: 1, 14, 15 – транспортеры; 2 – перегородки; 3 – кузов; 4 – битер; 5, 8 – элеваторы; 6 – шнек-смеситель; 7 – верхняя головка элеватора; 9, 10, 11 – бункера; 12 – рукоятка; 13 – заслонка; 16 – рама; 17 – опорно-ходовые колеса; 18 – смеситель

Рис. 4.2. Схемы: а – рабочего процесса загрузчика-смесителя УЗСА-40; б – смесительной установки УТМ-30: 1, 14, 15 – транспортеры; 2 – перегородки; 3 – кузов; 4 – битер; 5, 8 – элеваторы; 6 – шнек-смеситель; 7 – верхняя головка элеватора; 9, 10, 11 – бункера; 12 – рукоятка; 13 – заслонка; 16 – рама; 17 – опорно-ходовые колеса; 18 – смеситель

В верхней горловине элеватора установлен битер 4, который дополнительно перемешивает удобрения. Заданное сопротивление компонентов смеси регулируют перестановкой перегородок 2 и перемещением дозирующих заслонок. Производительность смесителя 20 т/ч.

Смесительная установка УТМ-30 (рис. 4.2, б) снабжена тремя бункерами 9, 10 и 11, по дну которых проложены транспортеры 14, а задние стенки перекрыты заслонками 13. На раме установлены продольный транспортер 15 и выгрузной элеватор 8.

В каждый бункер загружают смешиваемые компоненты, открывают заслонки и включают привод на транспортеры. Транспортеры 14 выносят из каждого бункера соответствующее количество удобрений и подают их на продольный транспортер 15. Далее удобрения поступают в смеситель 18, элеватор 8 и кузов разбрасывателей. Соотношение смешиваемых компонентов регулируют перемещением заслонок. Производительность установки 30 т/ч.