Устройство мотоблока типа мб с чертежами и детальным описанием.

Мотоблоки типа МБ являются наиболее широко распространенными. В России моделями, выпускаемыми с начала 80-х годов, которые постоянно совершенствуются. Колесный пешеходно-ездовой агрегат тягового класса 0,1 с навесными и прицепными орудиями применяется для выполнения широкой гаммы работ на приусадебных участках.

Наличие большого шлейфа навесных и прицепных орудий и агрегатов позволяет использовать его для рыхления и вспашки земли, окучивания и выкапывания корнеплодов, скашивания и сгребания травы. Перевозки удобрений и мелких грузов, полива, дробления кормов, привода циркулярной пилы, смесителя строительных растворов, генератора, бурения неглубоких скважин, а так же для очистки от снега дорог и дворов.

Применение мотоблока позволяет резко снизить долю тяжелого ручного труда и, что очень важно, экономить время.

Наиболее эффективно применение мотоблока на участках с обрабатываемой площадью 6…40 соток.

Пользователю мотоблока перед началом работы с каждым новым агрегатом необходимо внимательно ознакомиться с руководством по эксплуатации.

В этом разделе приводятся технические характеристики агрегатов и ряд полезных советов, основанных на личном опыте пользователей.

Двигатель включает в себя следующие основные узлы и системы:

— блок цилиндра 1;

— механизм газораспределения 2;

— кривошипно-шатунный механизм 3;

— систему питания топливом 4;

— систему зажигания 5;

— пусковое устройство 6;

— систему охлаждения 7.

Составные части двигателя, вид слева.

Двигатель в сборе с изображением поперечного и продольного разрезов

Двигатель ДМ-1Д (продольный разрез по оси коленчатого вала): 1 — кольцо компрессионное; 2 — кольцо маслосъемное; 3 — поршневой палец; 4 — стопорное кольцо; 5 — шатун; 6 — статор; 7 — болт крепления шатуна; 8 — подшипник; 9 — корпус муфты; 10 — болт; 11 — барабан стартера;

12 — пружина стартера; 13 — шайба; 14 — пружина храповика; 15 — втулка опорная; 16 — храповик; 17 — кольцо; 18 — шарик; 19 — крышка; 20 — шпонка; 21 — манжета; 22 — пусковой шнур; 23 — кожух; 24 — маховик; 25 — магнитный башмак; 26 — корпус вентилятора;

27 — болт крепления головки; 2S — головка; 29 -прокладка; 30 — поршень; 31 — гильза цилиндра; 32 — блок цилиндра; 33 — кожух блока; 34 — вал коленчатый; 35 — шестерня распределительного вала; 36 — подшипник; 37 — манжета; 38 — масло-разбрызгивагель; 39 — ось; 40 — центробежный регулятор; 41 — прокладка: 42 — крышка блока цилиндра; 43 — рычаг.

Двигатель ДМ-1Д (продольный разрез по оси распределительного вала): 1 — клапан выпускной; 2 — седло; 3 — втулка; 4 — пружина; 5 — тарелка; 6 — толкатель; 7 — втулка; 8 — болт; 9 — груз декомпрессора; 10 — кулачок; 11 — втулка; 12 — распределительный вал с декомпрессором;

Блок цилиндра является основой, в которой и на которой монтируются остальные узлы и системы двигателя.

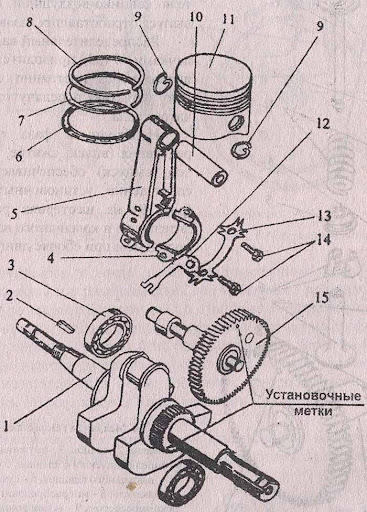

Детальное устройство кривошипно-шатунного механизма, преобразующего возвратно-поступательное движение коленчатого вала, приведено.

Устройство кривошипно-шатунного механизма: 1 — вал коленчатый; 2 — шпонка маховика; 3 — подшипник 60206; 4 — крышка шатуна; 5 — шатун; 6 — кольцо поршневое маслосъемное; 7 — кольцо компрессионное нижнее; 8 — кольцо компрессионное верхнее; 9 — кольцо стопорное;

https://www.youtube.com/watch?v=j7uL0JLEmlA

Механизм газораспределения (рис. 10) обеспечивает своевременное поступление в цилиндр двигателя топливо-воздушной смеси и выпуск отработавших газов.

Распределительный вал 8 с кулачками 10 и 11 приводится во вращение через постоянно сцепленную зубчатую передачу от коленчатого вала.

Необходимая фаза газораспределения (впуск, сжатие, рабочий ход, выпуск) обеспечивается при совмещении установочных меток (рис. 9) на шестернях распределительного и коленчатого валов, выполняемом при сборке двигателя.

Особенности регулировки карбюраторов описаны в разделе диагностики и ремонта двигателя.

Двигатели ДМ-1, устанавливаемые на мотоблоках «Каскад», в зависимости от варианта их исполнения имеют конструктивные особенности, указанные в примечании к разделу 1. Одно из принципиальных отличий — использование принудительной смазки большой головки шатуна для повышения ресурса работы двигателя.

Работа устройства принудительной смазки соединения шатунной шейки коленчатого вала с большой головкой шатуна иллюстрируется рис. 23.

Рис. 23. Устройство принудительной смазки: 1 — вал коленчатый; 2 — шатун; 3 — ниппель; 4 — канат подвода масла; 5 — шестерня коленчатого вала; 6 — щиток; 7 — заглушка.

Перед сборкой двигателя очистите и промойте узлы и детали, подлежащие сборке. Цилиндр двигателя, толкатели, поршень с шатуном, шейки коленчатого вала перед установкой смажьте моторным маслом.

Установите блок цилиндра на рабочее место. Вставьте коленчатый ват в опорный подшипник блока цилиндра.

С помощью оправки (рис. 24) с конусным внутренним отверстием введите в цилиндр поршень с шатуном. При отсутствии специальной оправки для обжатия колец при установке поршня возможно использование ленты из жести и пассатижи.

При установке поршня необходимо следить за тем, чтобы поршневые кольца не заедали в канавках поршня, компрессионные кольца были установлены со сдвигом замков на 180 градусов, маслоочистительное кольцо — со сдвигом на 90 градусов по отношению к замку верхнего компрессионного кольца.

Установите в блок цилиндра толкатели (для предотвращения их выпадения поверните блок цилиндра на боковую стенку).

Установите распределительный вал так, чтобы метка на зубе шестерни коленчатого вала находилась против метки впадины шестерни распределительного вала.

Рис. 24. Оправка для установки поршня с кольцами и шатуном в цилиндр: 1 — оправка; 2 — поршень; 3 — блок цилиндра.

Проверните коленчатый вал, при этом проверьте, чтобы масло-разбрызгиватель не задевал за стенку корпуса блока цилиндра.

Проверьте легкость вращения шестерни центробежного регулятора с грузиками на оси крышки блока цилиндра.

Установите прокладку и крышку блока цилиндра, при этом слегка проворачивайте коленчатый вал, чтобы шестерня с грузиками вошла в зацепление с шестеренкой распределительного вала. При необходимости доверните шестерню регулятора тонкой отверткой.

Выполните затяжку болтов (постепенно) крышки блока цилиндра. Окончательный момент затяжки (15…20) Нм.

Установите на конус коленчатого вала шпонку и наденьте маховик с шайбой.

Технологической, гайкой (M18) произведите предварительную затяжку моментом (120…130) Н-м для насадки маховика на конус коленчатого вала.

До разборки двигателя проверьте величину осевого люфта коленчатого вала, который не должен превышать (1-1,5) мм. Увеличенный люфт, вызванный износом подшипников, без их замены может быть устранен без разборки двигателя. Для этого:

демонтируйте шкив с коленчатого вала, снимите крышку подшипника и осадите его;

изготовьте из мягкой проволоки кольцо, соответствующее диаметру наружной обоймы подшипника, и установите его между крышкой и подшипником, не перекрывая маслоканала;

установите крышку на место

В разобранном виде у коленчатого вала проверьте отсутствие сколов зубьев шестерни, износ шейки и отсутствие на ней наплывов алюминиевого сплава (что бывает после заклинивания двигателя из-за недостаточной смазки соединения шатуна с шейкой коленчатого вала).

Наплывы удалите путем зачистки шейки напильником (до проскальзывания) с последующими доводкой поверхности наждачной бумагой и промывкой шейки.

Осмотрите шпоночный паз на конусе коленчатого вата. Шпонка маховика должна входить в паз без усилий и не иметь бокового люфта.

Поршень не должен иметь нагара на днище и в канавках поршневых колец. Трещины любого характера на поршне, пальце и шатуне недопустимы, такие детали требуют замены.

Механизм газораспределения: 1 — клапан; 2 — шайба; 3 — пружина клапана; 4 — тарелка впускного клапана. 5 — тарелка выпускного клапана. 6 — сухарь; 7 — толкатель; 8 — вал распределительный с декомпрессором; 9 — установочная метка шестерни распределительного вала; 10 — кулачок выпускного клапана; 11 — кулачок впускного клапана.

В процессе работы у механизма газораспределения подвержены износу кулачки распределительного вала, тарелки, фиксирующие пружину на стержне клапана, возможны потери герметичности рабочих поверхностей клапанов и седел, деформация стержня впускного клапана (как правило, в результате установки на двигатель свечи с длинной юбкой).

При обнаружении признаков дефектов в работе клапанов демонтируйте топливный бак, снимите головку блока цилиндра, глушитель, карбюратор и клапанную коробку.

Проверьте герметичность контакта между клапанами и седлами, для чего налейте на головки клапанов керосин (или бензин). При исправных деталях не должно быть протекания керосина под клапан в клапанную коробку.

Дефектный клапан снять, для чего отжать пружину клапана вверх с помощью отвертки, развернуть тарелку, чтобы она вышла из гнезда и освободила клапан от пружины. Извлечь пружину и клапан.

В случае крепления пружины клапана с помощью сухарей необходимо после отжатая клапанной пружины вверх вывести из зацепления и извлечь сухари.

Для уменьшения степени сжатия в цилиндре и усилия поворота коленчатого вала при запуске двигателя распределительный вал снабжен декомпрессором

Глушитель (1) с контргайкой (2)

Для выпуска отработавших газов двигатель снабжен глушителем (рис. 12), вворачиваемым в блок цилиндра и контрящимся гайкой 2.

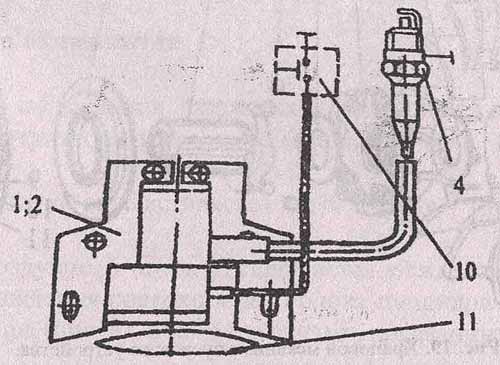

Система питания топливом предназначена для приготовления топливно-воздушной смеси, регулирования качества ее состава и подаваемого количества. Основные узлы, входящие в эту систему, и их устройство показаны на рис. 13.

Рис. 13. Узлы системы питания топливом: 1 — карбюратор (КМБ-5); 2 — прокладка; 3 — патрубок; 4 — шайба; 5 — винт 6; 6 — винт 6; 7 — прокладка; 8 — шланг; 9 — кран топливный; 10 — гайка 6; 11 — хомут бака; 12 — винт б; 13 — бак топливный; 14 — шуруп 1-4×13; 15 — пробка;

16 — кронштейн крепления бака; 17 — коробка клапанная; 18 — прокладка; 19 — трубка; 20 — крышка воздушного фильтра; 21 — элемент фильтрующий; 22 — кольцо; 23 — патрубок; 24 — кольцо уплотнительное; 25 — кронштейн; 26 — кольцо; 27 — винт 6; 28 — гайка М6; 29 – прокладка

Внешний вид карбюратора К45

Рис. 14. Карбюратор К45: 1 — воздушный патрубок; 2 — корпус; 3 — утопитель; 4 — жиклер холостого хода; 5 — винт упора дроссельной заслонки; 6 — рычаг дроссельной заслонки; 7 — фланец крепления карбюратора; 8 — винт корректировки состава топливной смеси холостого хода;

Количество топливно-воздушной смеси, поступающей в камеру сгорания двигателя, регулируется дроссельной заслонкой, в нижней части оси которой крепится рычаг 11, к которому присоединяется тяга регулятора. К верхней части оси приварен рычаг с винтом 5 упора дроссельной заслонки.

Управление воздушной заслонкой производится рычагом 14. В закрытом положении воздушная заслонка удерживается усилием пружины и при запуске двигателя приоткроется на определенный угол под действием перепада давлений до и после заслонки.

Усилие пружины и угол приоткрытая заслонки подобраны с таким расчетом, чтобы избежать чрезмерного обогащения топливной смеси при запуске холодного двигателя.

Система питания топливом снабжена центробежным регулятором (рис. 15) для автоматического поддержания постоянства числа оборотов коленчатого вала при изменениях нагрузки.

Рис. 15. Элементы центробежного регулятора (а) и шестерня регулятора в разрезе (б): 1 — шестерня с грузиками; 2 — рычаг тяги регулятора; 3 — замок; 4 — гайка; 5 — болт М5; 6 — рычаг регулятора; 7 — тяга; S — пружина; 9 — плата карбюратора; 10 — шайба; 11 — шайба пружинная; 12 — винт М6х12; 13 — шайба; 14 — грузики шестерни; 15 — толкатель; 16 – ось

Шестерня 1 с грузиками находится в постоянном зацеплении с шестерней распределительного вала. Грузики 14, имеющие Г-образную форму, закреплены на шестерне с помощью осей 16 так, что одним плечом упираются в толкатель 15, сопряженный с рычагом 2 тяги регулятора.

Кинематическая схема управления двигателем, иллюстрирующая работу центробежного регулятора, приведена на рис. 16.

При увеличении нагрузки на двигатель и уменьшении числа его оборотов уменьшаются центробежные силы, действующие на грузики 2. и сила воздействия грузиков 2 на толкатель 3. А это через систему рычагов -/ и 5 приведет к уменьшению растягивающего усилия пружины 8.

Рис. 16. Кинематическая схема управления двигателем: 1 — зубчатое колесо центробежного регулятора; 2 — грузик; 3 — толкатель; 4 — рычаг тяги регулятора; 5 — рычаг регулятора; 6 — тяга; 7 — дроссельная заслонка карбюратора; 8 — пружина; 9 — рычаг управления двигателем; 10 — трос газа

При использовании в системах питания мотоблоков МБ-2 карбюраторов К45 отдельные детали, входящие в систему, а именно: трубка 19 (рис. 13) клапанной коробки, рычаг б (рис. 15) регулятора, тяга 7. пружина 8. топливный бак 13 и элементы его крепления, конструктивно изменены. Кроме того, доработана плата 9 карбюратора и вместо патрубка 3 (рис. 13) устанавливается переходной фланец.

Клапанная коробка 17 (рис. 13) обеспечивает снятие избыточного давления в картере при обратном ходе поршня, при этом сбрасываемый из. картера воздух по трубке 19 подается в воздушный фильтр.

При отсутствии подачи топлива в цилиндр (сухая свеча) проверьте наличие достаточного количества топлива в топливном баке, поступление топлива из топливного бака к карбюратору, сняв топливный шланг со входного штуцера карбюратора (или, для карбюратора К45, нажав на его утолитель до подтекания топлива через дренажное отверстие).

Для проверки карбюратора КМБ-5 снимите карбюратор с двигателя, слейте бензин из поплавковой камеры. Подайте воздух через штуцер подвода топлива (рис. 25) в рабочем положении карбюратора. Воздух должен свободно продуваться. Повторите операцию с перевернутым на 180° карбюратором. Прохождение воздуха через штуцер должно прекратиться. При выполнении этих условий топливный клапан исправен.

Рис. 25. Карбюратор КМБ-5: 1 — штуцер подвода топлива; 2 — корпус верхний; 3 — заслонка дроссельная; 4 — игла малого газа; 5 — воздушный жиклер; 6 — корпус нижний; 7 — заслонка воздушная; S — винт крепления стяжки; 9 — игла полного газа; 10 — распылитель; 11 — поплавок; 12 — топливный клапан.

Для продувки жиклеров выверните винты регулировки малого и полного газа.

Для промывки элементов карбюратора отверните винты верхнего корпуса, снимите нижний корпус, промойте бензином топливный клапан, прочистите и с помощью насоса продуйте жиклеры, проверьте целостность поплавка. Протирка деталей карбюратора ветошью не допускается.

После промывки и продувки пристыкуйте нижний корпус карбюратора к верхнему, обращая внимание па трубку распылителя, которая должна войти в отверстие верхнего корпуса. Откройге дроссельную заслонку и проверьте правильность сборки, после чего заверните винты крепления верхнего корпуса.

Установленный после разборки карбюратор требует регулировки.

Регулировку карбюратора выполняйте на прогретом двигателе в следующей последовательности.

Вверните до упора (без большого усилия) винты регулировки малого и полного газа (рис. 25), затем выверните их на 1,5 оборота Запустите двигатель, прогрейте в течение 10 минут. Установите рычаг управления двигателем в положение минимальных устойчивых оборотов, не допуская остановки работы двигателя.

Регулировкой положения винта малого газа установите максимальные обороты холостого хода, после чего винтом упора дроссельной заслонки откорректируйте минимальные устойчивые обороты холостого хода.

Повторите две последние операции для достижения устойчивой, бесперебойной работы двигателя на холостом ходу с минимально возможными оборотами.

Переведите рычаг управления двигателем в положение ГАЗ. При появлении перебоев в работе двигателя отверните винт полного газа до получения устойчивой работы, но не более чем на 2,5 оборота.

Двигатель ДМ-1-01. устанавливаемый на мотоблоках МБ-1Д. отличается тем, что в нем использован карбюратор модели ДМ 1.08.100 мембранного типа. Внешний.вид карбюратора ДИ1.08.100 приведен на рис. 22.

Рис. 22. Внешний вид карбюратора ДМ1.08.100: 1 — винт полного газа; 2 — винт малого газа; 3 — рычаг воздушной заслонки; 4 — винт минимальных оборотов; 5 — фланец; 6 — дозирующее устройство; 7 — патрубок; 8 — прилив: 9 — шпилька; 10 — гайка; 11 — входной штуцер; 12 — кнопка.

Система зажигания обеспечивает своевременное искрообразова-ние для воспламенения топливно-воздушной смеси в камере сгорания двигателя

В мотоблоках МБ-1 и в мотоблоках МБ-2 выпуска до 01.04.96 г. установлена система зажигания с электронным магдино ЭМ-1, устройство и электрическая схема которого представлены на рис. 17, а и 17,б.

Рис. 17. Система зажигания с электронным магдино ЭМ-1 а — устройство; б — схема: 1 — преобразователь ПМК-1; 2 — экран зажигания; 3 — статор СМК-1; 4 — сопротивление подавительное; 5 — свеча зажигания; б — шайба; 7 — болт; 8 — шайба пружинная; 9 — втулка; 10 — кнопка стоп; 11 — магнитный башмак маховика.

При вращении коленвала с закрепленным на нем маховиком магнитный башмак 11 маховика периодически проходит под магнитным сердечником статора 2, создавая в нем магнитное поле, наводящее ЭДС в обмотке статора 3. Напряжение от статора через высоковольтный провод и помехоподавительное сопротивление 4 подводится к свече 5, между электродами которой возникает электрическая искра.

С 01.04.96 г. в мотоблоках МБ-2 «Нева» устанавливается схема зажигания двигателя с электронным магдино ЭМ-2, схема которого приведена на рис. 18. Отличительной особенностью этой схемы по сравнению с предыдущей является то, что статор и преобразователь конструктивно объединены в один узел с потенциально бол

ее высокой надежностью за счет исключения внешних соединительных проводов между статором и преобразователем.

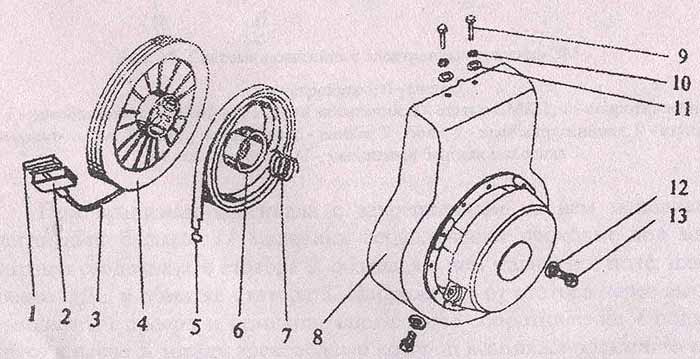

Пусковое устройство служит для запуска двигателя мотоблока. Основные входящие в него узлы и детали приведены на рис. 19 и 20.

Рис. 19. Храповой механизм пускового устройства: 1 — маховик; 2 — шайба; 3 — корпус муфты; 4 — кольцо; 5 — шарик 10-100; 6 — храповик; 7 — крышка; 5 — кожух защитный; Р — шайба; 10 — шайба пружинная; 11 — винт М4х14.

Рис. 20. Стартер: 1 — скоба; 2 — ручка; 3 — шнур; 4 — барабан стартера; 5 — пружина стартера; 6 — втулка опорная; 7 — пр ужина; 8 — корпус вентилятора; 9 — винт М6х12; 10 — шайба пружинная: 11 — шайба; 12 — шайба пружинная; 13 — болт М6х16. Система охлаждения двигателя — воздушная, принудительная. Функцию вентилятора выполняет маховик 1 (рис. 19), снабженный крыльчаткой.

Забор воздуха осуществляется через корпус 7 (рис. 20) вентилятора.

Далее воздушный поток расщепляется между оребренными для лучшего охлаждения поверхностями блока цилиндра и экраном б головки цилиндра (рис. 8), а также экранами, показанными на рис. 21

Экраны системы охлаждения: 1 — отражатель; 2 — экран; 3 — шайба пружинная; 4 — винт М6х10.

Применение рекомендованного изготовителями мотоблоков масласпособствует сведению к минимуму возникновения неполадок в процессе эксплуатации двигателя. Каждый пользователь мотоблока должен помнить, что масло обеспечивает защиту двигателя во время работы четырьмя способами:

1. СМАЗКА — смазывание работающих при минимальных зазорах подвижных деталей с целью уменьшения трения между ними и износа.

2. ОХЛАЖДЕНИЕ — выполнение роли охлаждающей жидкости с целью обеспечения работы поршней, шатунов, и подшипников в условиях безопасных рабочих температур.

3. УПЛОТНЕНИЕ — обеспечение уплотнения между стенками цилиндра и поршнем для достижения номинальной компрессии и предотвращения прорыва отработавших газов в картер двигателя.

4. ОЧИСТКА — выполнение роли очищающего агента путем удержания во взвешенном состоянии побочных продуктов сгорания, таких, как сажа и жидкие осадки, образующиеся в результате окисления масла и топлива. При сливе масла они удаляются из двигателя.

Высокая температура, при которой работают двигатели с воздушным охлаждением, вызывает окисление масла, пригорание смазки, оставшейся на горячей поверхности цилиндра, что сопровождается повышением дымности выхлопа и образованием нагара. В результате окисления масла в двигателе образуются смолистые отложения, которые являются основной причиной закоксовывания поршневых колец и неплотного прилегания впускных клапанов. Это ведет также к образованию шлама, затрудняющего нормальную смазку двигателя.

Поэтому целесообразно использовать масла вместе с моющими и противо окислительными присадками, которые способствуют очищению двигателя от загрязнений и предотвращают образование смол и лакоподобных отложений. При использовании высококачественных импортных моторных масел (классифицируемых как «Моторные масла SF,SG»), например фирмы Briggs & Stratton SAE 30, специальных присадок вводить не требуется: они уже содержат необходимые присадки.

Важен также правильный выбор сорта масла по классификации SAE в зависимости от температуры окружающей среды. Не рекомендуется использование в двигателях всесезонных масел типа 10W30 в летнее время при температуре окружающего, воздуха выше 5 C, так как это может привести к повышенному расходу масла и повреждениям двигателя.

При использовании таких масел необходимо чаще проверять их уровень в двигателе. С другой стороны, использование летних масел (SAE 30) при температуре воздуха ниже 5°С приведет к затруднению запуска двигатели и может вызвать повреждение зеркала цилиндра из-за недостаточной смазки.

Бензин, как и масло, в процессе хранения подвержен окислению, которое сопровождается отложением бензиновых смол в карбюраторе. Это может привести к неполадкам в работе двигателя, среди которых наиболее частыми являются засорение каналов подачи топлива и неплотное прилегание впускного канала.

Возможные неисправности, их причины и методы устранения приведены в таблице.

1. Двигатель не запускается, свеча сухая Нет подачи топлива: а) нет топлива в баке;

а) заправить бак;

б) закрыт топливный кран;б) открыть кран

в) засорено отверстие в пробке бензобака;в) прочистить дренажное отверстие в пробке топливного бака;

г) засорение системы подачи топливаг) снять топливный кран, слить топливо из бака, пробыть бак чистым бензином, снять соединительный шланг со стороны карбюратора, продуть шланг и жиклеры карбюратора насосом без разборки карбюратора

2. Двигатель не запускается, свеча влажная1. Отказ в системе зажигания:

а) наличие нагара или масла на электродах свечи;а) очистить электроды свечи, промыть бензином, просушить;

б) зазор между электродами свечи не соответствует техническим требованиям;

б) отрегулировать зазор подгибанием бокового электрода;

в) повреждение изолятора свечи зажигания или высоковольтного провода;

в) заменить свечу или высоковольтный провод;

г) замыкание кнопки СТОП на массу;г) устранить замыкание;

д) нарушение контакта в угольнике свечи;д) проверить контакт в угольнике свечи;

е)нарушен зазор между стартером и магнитным башмаком

;е) отрегулировать зазор в соответствии с п. «Проверка и регулировка системы зажигания»;

ж) дефект статора

ж) заменить статор ..

2. Подсос воздуха через уплотнения соединений:

— головки и цилиндра,

Подтянуть болты крепления указанных соединений, проверить целостность прокладки между головкой и блоком цилиндра, затянуть свечу

3. Недостаточное закрытие воздушной заслонки карбюратораПроверить действие и исправность привода, устранить заедание

3. Обратная отдача двигателя при запускеНарушение угла опережения зажигания вследствие: а) разрушения шпонки маховика;а) проверить состояние шпонки маховика, при необходимости заменить:

б) неправильного сопряжения зубчатых колес коленчатого и распределительного валов при сборке

б) выполнить сопряжение валов в соответствии с требованиями

4. Запуск двигателя затруднен, двигатель работает неустойчиво и не развивает достаточной мощности

Потеря компрессии: а) нагар на рабочих поверхностях клапанов и/или седел блока цилиндра; деформация впускного клапана;

а) проверить состояние рабочих поверхностей деталей в соответствии с п. «Проверка технического состояния механизма газораспределения», дефектные детали заменить;

б) износ поршневых колец

б) проверить степень износа поршневых колец в соответствии с п, «Проверка технического состояния кривошипно-шатунного механизма», дефектные детали заменить

5. При работе двигателя из глушителя выходит черный дым. замасливание электродов свечи, на свече нагар черного цвета) богатая смесь;

б) не герметичен топливный клапан карбюратора; а) и б) проверить и отрегулировать карбюратор в соответствии с п. «Проверка и регулировка системы питания топливом»;

Характер неисправности Возможная причина Метод устранения

в) износ маслосъемного кольца поршня;

г) засорен воздушный фильт

р), заменить поршневые кольца;

г) прочистить или заменить воздушный фильтр

6. При работе двигателя из глушителя выходит дым светлого цвета, электроды свечи сухие с белым налетом Бедная смесь. Отрегулировать карбюратор.

7. В процессе работы двигатель начинает набирать обороты без поворота рычага ГАЗ управления двигателем (двигатель идет «вразнос»)Ослабло крепление рычага регулятора с рычагом тяги регулятора Выполнить регулировку привода управления двигателем в соответствии с п. «Проверка и регулировка системы питания топливом»

8. В процессе работы при полностью открытой дроссельной заслонке двигатель начинает снижать обороты и останавливается Перегрев двигателя Заглушить двигатель, не запускать его до полного охлаждения, проверить уровень масла в картере, чистоту оре-бренных поверхностей блока и головки цилиндра

9. Заклинивание двигателя Недостаток масла в картере двигателя, надир на нижней головки шатуна, разрушение шатуна и маслораз-брызгивателя Разобрать двигатель, проверить детали в соответствии с п. «Проверка технического состояния кривошипно-шатунного механизма»

10. При запуске нет вращения коленчатого вала Разрушение корпуса храповой муфты или храповика Разобрать пусковое устройство, заменить дефектные детали в соответствии с п. «Fe-монт пускового устройства»

11. Нет возврата шнура запуска Ослабла затяжка винтов крепления корпуса стартера к двигателю Отрегулировать положение стартера (покачиванием от руки), обеспечив возврат шнура, подтянуть винты крепления стартера

Обрыв пружины стартера Заменить (отремонтировать) пружину стартера в соответствии с п. «Ремонт пускового устройства»

Клиноременная передача у мотоблоков типов МБ-1 и МБ-2 выполняет функцию трансмиссии и механизма сцепления и обеспечивает:

— передачу крутящего момента от коленчатого вала двигателя к входному валу редуктора;

— отключение двигателя от редуктора во время переключения передач и плавного соединения их вновь, исключающего резкие перепады нагрузки на двигатель;

— плавное трогание мотоблока с места и его остановку без остановки работы двигателя,

Клиноременные передачи мотоблоков МБ-2 (рис. 28) и МБ-1 (рис. 29) конструктивно отличаются, что вызвано применением в них редукторов различного типа

Рис. 28. Клиноременная передача мотоблока МБ-2: 1 — пружина; 2 — планка; 3 — кольцо В20; 4 — шайба; 5 — шкив входного вала редуктора; 6 — шпонка; 7 — болт М8-18-Ц; 8 — шайба А8: Р — шайба 8Т; 10 — гайка 8-ц; 11 — кожух шкива; 12 — щиток; 13 — болт; 14 — шайба;

Передача включается путем натяжения ремня с помощью шкива натяжного устройства. Как видно из рис. 28 и 29, принципиальным отличием между ними является использование в мотоблоках МБ-1 фактически двух клиноременных передач: одной для включения переднего хода, другой — для заднего, в то время как в мотоблоке МБ-2 включение заднего хода осуществляется с помощью редуктора, и необходимость в ремне заднего ход отпадает.

Рис. 29. Клиноременная передача Мотоблока МБ-1: 1 — шкив натяжного устройства переднего хода; 2 — кронштейн; 3 — шайба; 4 — шкив натяжного устройства заднего хода; 5 — пружина; б — шпонка; 7 — шкив выходного вала двигателя; 8 — пружина; Р — винт стопорный;

10 — кронштейн; 11 — шпонка; 12 — тяга включения переднего хода; 13 — ремень приводной переднего хода А-1210вн III; 14 — ремень приводной заднего хода 0-1400 I; 15 — шкив входного вала редуктора; 16 — тяга включения заднего хода; 17 — кожух шкива; 18 — щиток; 19 — планка; 20 — пружина; 21 — пружина; 22 — кронштейн; 23 – болт

Проверку натяжения ремня при нажатом рычаге сцепления проводят при снятом щитке 12 (рис. 28) или 18 (рис. 29) в соответствии с рис. 30.

Редуктор предназначен для передачи крутящего момента от двигателя (через клиноременную передачу) к колесам мотоблока, изменения передаточного числа (скорости движения) и изменения направления движения мотоблока (только для мотоблока МБ-2).

Редуктор мотоблока МБ-2 в сборе приведен на рис. 32.

Рис. 32. Редуктор мотоблока МБ-2.

Рис. 32. Редуктор мотоблока МБ-2: 1 — винт сливного отверстия; 2 — подшипник 180306; 3 — манжета; 4 — полуось правая; 5 — крышка оси. 6 — звездочка (правой полуоси); 7 — пружина; 8 — цепь (49 звеньев); 9 — винт отверстия контроля уровни масла; 10 — втулка;

11 — звездочка блок-вала; 12 — половина корпуса правая; 13 — втулка; 14 — звездочка блок-звездочки; 15 — звездочка промежуточного вала; 16 — втулка; 17 — вал промежуточный; 18 — втулка; 19 — входной вал; 20 — заглушка заливного отверстия: 21 — вал переключения;

22 — вилка переключения; 23 — подшипник 204; 24 — колесо зубчатое; 25 — манжета; 26 — втулка; 21 — колесо зубчатое; 2S — блок-звездочка; 29 — втулка; 30 — колесо зубчатое; 31 — колесо зубчатое; 32 — блок-вал; 33 — втулка; 34 — половина корпуса левая;

Детальное устройство редуктора МБ-2 показано на рис. 33 и 34.

Рис. 33. Корпус редуктора МБ-2.

Рис. 33. Корпус редуктора МБ-2: 1 — винт; 2 — прокладка; 3 — заглушка; 4 — штифт, 5 — плата; 6 — шайба; 7 — болт М6: 8 — пружина переключателя передач; 9 — винт М6х34; 10 — гайка М6; 11 -рычаг переключения передач; 12 — ручка шаровая; 13 — болт Мб; 14 — крышка;

Половины 23 и 25 (рис. 33) корпуса редуктора отлиты из алюминиевого сплава и соединяются между собой болтами через уплотнительную прокладку 24. Они имеют фланцы для крепления крышек 14 и 21 подшипников с манжетами.

Рис. 34. Редуктор МБ-2, внутреннее устройство.

Рис. 34. Редуктор МБ-2, внутреннее устройство: 1 — блок-вал; 2 — втулка, 3 — блок-звездочка; 4 — цепь (25 звеньев); 5 — соединительное звено; 6 — шайба; 7 — втулка; 8 — звездочка; 9 — шайба; 10 — вал промежуточный; 11 — вал входной, 12 — вал переключения передач;

13, 14 — колеса зубчатые; 15 — вилка переключения передач; 16 — подшипник 204; 17 — манжета; 18 — пружина; 19 — рычаг переключения передач; 20 — кольцо уплотнительное; 21 — шайба; 22 — ось; 23 — пружина; 24 — вилка разобщения полуосей; 25 — кронштейн;

26 — винт М6х10; 27 — шайба; 28 — трос разобщения полуосей; 29 — манжета; 30 — подшипник 180306; 31 — ось тяги; 32 — полуось левая; 33 — шплинт 2×14; 34 — муфта сцепления полуосей; 35 — втулка; 36 — соединительное звено цепи; 37 — цепь (49 звеньев);

Примечание. В редукторах мотоблоков раннего выпуска вместо втулок поз. 2, 7, 35 устанавливались подшипники: поз. 2 — подшипник 300, поз. 7 — подшипник 202, поз. 35 — подшипник 304 ГОСТ 833-75.

Редукторы мотоблоков МБ-1 «Нева» (выпускавшихся ранее), МБ-1Д «Ока», МБ-1 «Каскад» (кроме его отдельных модификаций) имеют одинаковую конструкцию, приведенную на рис. 35.

Корпус редуктора стальной, штампованный, состоит из двух половин 2 и 22, скрепленных между собой через уплотнительную прокладку 3 болтами. К каждой половине корпуса приварены угольники 8 и 23, образующие несущую раму мотоблока.

Рис. 35. Редуктор мотоблоком МБ-1 (продольный разрез).

Рис. 35. Редуктор мотоблоком МБ-1 (продольный разрез): 1 — ручка переключения; 2 — половина корпуса правая; 3 — прокладка; 4 — цепь (34 звена); 5 — пробка; 6 — палец; 7 — болт; 8 — угольник правый; 9 — блок звездочек второй; 10 — болт; 11 — палец; 12 — цепь (30 звеньев);

13 — блок звездочек третий; 14 — палец; 15 — подшипник; 16 — вал выходной; 17 — болт М6; 18 — крышка; 19 — манжета; 20 — подшипник; 21 — цепь (28 звеньев); 22 — половина корпуса, левая; 23 — угольник левый; 24 — цепь (36 звеньев); 25 — блок звездочек первый;

Внутреннее устройство редуктора показано на рис. 36-40.

Рис. 36. Вал переключения.

Рис. 36. Вал переключения: 1 — ручка переключения; 2 — кольцо уплотнительное; 3 — шплинт; 4 — звездочка; 5 — шайба: 6 — кольцо; 7 — вал переключения; 8 — сухарь переключения; 9 — втулка; 10 — пружина фиксатора; 11 — винт стопорный

Рис. 37. Блок звездочек первый.

Рис. 37. Блок звездочек первый: 1 — блок звездочек первый; 2 — шайба; 3 — подшипник 942/15: 4 — втулка; 5 – палец

Рис. 38. Блок звездочек второй.

Рис. 38. Блок звездочек второй: 1 — блок звездочек второй; 2 — втулка; 3 — подшипник 941/20; 4 — палец; 5 – шайба

Рис. 39. Блок звездочек третий.

Рис. 39. Блок звездочек третий: 1 — блок звездочек третий; 2 — втулка; 3 — подшипник 941/20; 4 — палец; 5 – шайба

Рис. 40. Вал выходной.

Рис. 40. Вал выходной: 1 — шайба; 2 — вал выходной; 3 — втулка

Крутящий момент от входного вала 21 (рис. 35) на выходной вал 16 редуктора передается либо от левой 31, либо от правой 32 звездочки входного вала. Та или иная звездочка вводится в зацепление с входным валом с помощью сухаря 8 (рис. 36), перемещаемого вдоль оси вала ручкой 1 переключения.

Среднее положение ручки 1 переключения нейтральное.

Редукторы мотоблоков МБ-1Р «Нева». МБ-1 «Каскад» моделей 6841-01, 6841-03, 6841-05 и 69412,69412-07 отличаются конструкцией установки выходного вала. В этих редукторах, выходной вал, устанавливается в место игольчатых на шариковых подшипниках. В соответствии с этим, заменены тип манжет, и конструкция закрывающих их крышек.

Как правило, при постоянном контроле, за уровнем масла в редукторе и без резких (ударных) изменений нагрузки на мотоблок редуктор служит долго и надежно. Возможные при его эксплуатации неисправности приведены в таблице.

Характер неисправности Возможная причина Метод устранения

1 Течь масла по выходному валу Износ рабочей кромки манжеты на крышке оси Снять крышку, заменить манжету

2. Не работает механизм разобщения полуосей), нарушена регулировка привода, изменить натяжение троса управления разобщением полуосей.

б) поломка одного из элементов привода разобщения полуосей внутри редуктора

б) разобрать редуктор, заменить дефектные детали

3. Нет фиксации или самопроизвольное выключение передачи

а) нарушение регулировки в механизме переключения

а) ослабить винты крепления платы механизма переключения, включить I передачу, затянуть винты крепления платы

б) поломка пружины или износ фиксаторов платы механизма переключения

б) заменить дефектные детали, выполнить регулировки по п. «а»

в) износ щеки вилки переключения

в) разобрать редуктор, заменить вилку переключения

4. Нет кинематической связи внутри редуктора Обрыв сварки шестерни с блок-валом Разобрать редуктор, заменить блок-вал

5. Заклинивание редуктора Обрыв цепи. Разобрать редуктор, заменить цепь

Для разборки редуктора снимите его с мотоблока, для чего необходимо:

— снять двигатель, рулевую колонку, тягу, шкив натяжной с кронштейном и пружиной, шкив с ведущего вала редуктора;

— с несущей рамы снять крылья, штырь, стойку рулевого управления, вывернуть стяжные болты угольников и снять их, отсоединить колеса. Перед разборкой очистите редуктор от грязи, слейте масло.

Снимите рычаг 41 (рис. 32) переключения передач, пружину 42 и плату 44.

Отверните болты крепления крышек 14 и 21 (рис. 33) и выньте их вместе с манжетами.

Отверните гайки стяжных болтов половин корпуса редуктора, положите редуктор на левую половину корпуса, с помощью тонкой отвертки или ножа аккуратно, чтобы не повредить прокладку, рас стыкуйте половины корпуса редуктора, снимите правую половину.

Приподнимите промежуточный вал 10 (рис. 34), снимите с него звездочку 8 и выведите ее из зацепления с цепью.

Снимите вилку 15 с валика 12 переключения вместе с шестернями 15 и 14, блок-звездочку 3 вместе с цепью.

Снимите блок-вал / вместе с цепью 37 и полуосью правой 38.

Редуктор мотоблока МБ-1 является основой, на которой монтируются другие узлы и агрегаты мотоблока. Поэтому для проведения ремонта редуктора с разборкой необходимо разобрать мотоблок, для чего демонтировать двигатель, рулевую колонку, поддон, кронштейны со шкивами ремней переднего и заднего хода, шкив редуктора, колеса.

Перед разборкой редуктора очистите его от грязи, слейте масло.

Снимите вращающуюся головку с ручки переключения передач, выбив тонкой выколоткой удерживающий ее штифт.

Выверните стопорный винт 11 (рис. 36) и снимите с вала переключения 7 втулку 9 и пружину 10 фиксатора.

Отверните болты 17 (рис. 35), крепящие половины корпуса, затем стяжные болты 7 (2 шт.) и 10.

Положите редуктор на левую половину корпуса, с помощью тонкой отвертки или ножа аккуратно, чтобы не повредить прокладку, рас стыкуйте половины корпуса редуктора и снимите правую половину. Постановочные шайбы стяжных болтов оставьте на блок-звездочках.

Примечание. Рекомендуется снимать с редуктора только дефектные детали, не разбирая редуктор полностью.

Для разборки механизма переключения передач снимите с вала переключения 7 (рис. 36) стопорное кольцо б, обеспечив свободный ход звездочек 31. 32 (рис. 35). Выньте шплинт 3 (рис. 36) из резьбовой части ручки / переключения, выверните ее (против часовой стрелки) из сухаря 8 и выньте ручку и сухарь из вала.

Несущую раму мотоблока МБ-2 образуют два угольника 5 и 21 (рис. 41). к которым крепятся редуктор, двигатель, рулевое управление и устройства для подсоединения прицепных и навесных орудий и агрегатов

Рис. 41. Несущая рама мотоблока МБ-2.

Рис. 41. Несущая рама мотоблока МБ-2: 1 — крыло правое; 2 — болт М6, 3 — болт М8; 4 — болт М10; 5 — угольник правый, 6 — стойка; 7 — шкворень; 8 — фиксатор; 9 — кронштейн; 10 — шайба 10Т; 11 — гайка 10; 12 — ограничитель; 13 — крыло левое; 14 — шайба А6; 15 — шайба 6; 16 — гайка 6; 17 — шайба А10; 18 -гайка 8; 19 — шайба 8Т; 20 — шайба А8; 21 — угольник левый; 22 — штырь; 23 — болт М10.

Устройство рулевого управления мотоблока МБ-2 показано на рис. 42. Рулевая колонка 1 устанавливается на стойку 6 (рис. 41) несущей рамы.

Рис. 42. Рулевое управление мотоблока МБ-2.

Рис. 42. Рулевое управление мотоблока МБ-2: 1 — рулевая колонка; 2 — шайба А12; 3 — болт; 4 — пробка; 5 — хомут; 6 — гайка крыльчатая; 7 — трос газа; 8 — шайба; 9 — пружина; 10 — цепь; 11 — серьга; 12 — корпус; 13 — ось; 14 — винт ВМб; 15 — рычаг управления разобщением полуосей;

Несущая рама мотоблока МБ-1, в отличие от мотоблока МБ-2. образуется поддоном / (рис. 43) совместно с угольниками 8 и 21 (рис. 35), приваренными к половинам корпуса редуктора МБ-1, и закрепленным на этих угольниках с помощью болтов кронштейном 7 (рис. 43).

На отдельных моделях мотоблоков типа МБ-1 (например, МБ-IP) дуга 2 может отсутствовать.

Рис. 43. Элементы несущей рамы мотоблока МБ-1.

Рис. 43. Элементы несущей рамы мотоблока МБ-1: 1 — поддон; 2 — дуга; 3 — болт М8х30; 4 — болтМ8х18; 5 — шайба; 6 — гайка; 7 — кронштейн; 8 — кронштейн; 9 — шкворень; 10 — фиксатор; 11 — ограничитель; 12 — болт М10х70; 13 — штырь; 14 — шайба; 15 — гайка.

Конструкция рулевого управления мотоблоков МБ-1 представлена па рис. 44.

Данная конструкция позволяет изменять положение рулевого управления только в вертикальной плоскости, т.е. по высоте положения ручек.

.СовместносмотоблокомВыприобрелиикомплектфрез-культиваторов, предназначенныйдлярыхленияпочвы. Этаоперация, какправило, проводитсявеснойприподготовкепочвыподпосев.

Шириназахвата (при 8 фрезах), мм 1200

Глубинаобработкипочвы, ммДо 250

Производительность, га/ч 0,12

Количествонавешиваемыхфрездолжнобытьнеменеечетырех, (дляобеспеченияустойчивостимотоблока) инеболеевосьми (длянедопущенияперегрузокдеталейредуктора). Фрезырасполагаютсясимметричноотносительнопродольнойосимотоблока, и, следовательно, ихчислодолжнобытьчетным (рис. 45).

Восемьфрезиспользуютсяприработеналегкихпочвах, наглинистых — четыре. Глубинуобработкирегулируйтезаглублениемограничителя 3 (рис. 1), закрепленногофиксаторомвкронштейне 4.

Рис. 45. Фреза-культиватор: 1 — культиватор, 2 — валик, 3 — удлинитель.

Для своего участка в зависимости от качества и состава почвы опытным путем подберите наиболее удачное соотношение числа установленных фрез и глубину обработки (глубиной установки ограничителя) таким образом, чтобы мотоблок двигался равномерно со скоростью около 1 км/ч (15 м/мин). При этом на мотоблоке должна быть включена вторая передача и установлены номинальные обороты двигателя.

Глинистые и за дерненные почвы рекомендуется культивировать за два-три прохода, постепенно увеличивая глубину обработки.

Плуг (рис. 46) используется для вспашки земли с переворачиванием пласта, закапывания органических и минеральных удобрений.

Как правило, эти виды работ проводят осенью при подготовке земли под посадки следующего года.

Рис.46 Плуг с регулятором

Ширина захвата, мм До 180

Глубина обработки, мм До 200

Рабочая скорость, км/ч До 3,6

Часовая производительность при вспашке почвы с рабочей скоростью 3 км/ч, га/ч Не менее 0,05

После навески плуга на мотоблок:

Отрегулируйте его положение так, чтобы продольная ось регулятора плуга совпала с продольной осью мотоблока.

Следите, чтобы грядиль плуга всегда занимал вертикальное положение.

Используйте груз массой до 20 кг, надев его на передний штырь мотоблока.

При работе с плугом используйте удлинители полуосей, входящие в комплект мотоблока, и металлические колеса с грузами.

Окучник (рис. 47) навесной двухрядный, предназначен для нарезания борозд и междурядной обработки картофеля и других пропашных культур.

Окучник навешивается к мотоблоку с помощью сцепки-регулятора.

Рис. 47. Окучник с регулятором.

Максимальная база между окучниками (ширина междурядий), мм 700

Глубина окучивания, мм 80… 150

Раствор отвалов, мм:

Рабочая скорость, км/ч Не более 3,6

Часовая производительность при окучивании посадок шириной междурядий при рабочей скорости 3 км/ч, га/ч 0,15

Выкапыватель корнеплодов (рис. 48) навесной, предназначен для выкапывания клубней картофеля и других корнеплодов из почвы механизированным способом.

Диапазон регулировки отвала, мм 270…400

Ширина режущей кромки, мм 105

Часовая производительность при рабочем захвате 400мм и рабочей скорости 3 км/ч, га/ч 0,1

Рис. 48. Выкапыватель корнеплодов

При работе с выкапывателем:

• Используйте груз массой 20 кг, навешивая его на передний штырь мотоблока для уравновешивания выкапывателя.

• Перед началом работы срежьте и уберите ботву и траву с участка

• При работе с выкапывателем используйте металлические колеса (грунтозацепы) в комплекте с утяжелителями (до 20 кг на каждое колесо).

Чтобы не повредить клубни колесами, выкапывание проводите через ряд.

Металлические колеса с грунто зацепами предназначены для увеличения тягового усилия мотоблока за счет большего сцепления с почвой. С мотоблоками используются колеса двух видов. Широкие колеса (рис. 49) используют для работы с плугом, окучниками, выкапывателем и как транспортные в условиях бездорожья. Рекомендуется применять такие колеса в комплекте с грузом массой до 20 кг на каждое колесо.

Колеса для окучивания используются для увеличения клиренса мотоблока, что позволяет производить второе и третье окучивание без повреждения растений при их высоте до 200…250 мм.

Рис. 49. Колеса металлические

Выпускаемые для мотоблоков тележки (рис. 51) предназначены для перевозки сельскохозяйственных продуктов, инвентаря, удобрений, строительных материалов массой от 200 до 500кг. Как правило, все тележки имеют опрокидываемый кузов и изготавливаются в различных модификациях, отличающихся типами и размерами колес, размером кузова, системой тормозов

Рис. 51. Тележка к мотоблоку Технические характеристики

Размеры кузова, мм:

Вместимость кузова, м’0,250.470,6

Угол опрокидывания, град30…60

Дорожный просвет, мм280315275

Все тележки снабжены механическим тормозом, требующем проверки перед каждым выездом и периодического технического обслуживания для обеспечения безопасной эксплуатации тележки.

Водяной насоспредназначен для перекачивания воды из открытых водоемов, емкостей, колодцев, полива участков.

Наиболее широко с мотоблоками типа МБ применяется насос центробежный типа НЦВ-1 (рис.52).

Рис. 52. Насос НЦВ-1.

Высота всасывания воды, м6

Высота подъема воды, м35

Насос навешивается на передний штырь мотоблока. Привод насоса осуществляется с помощью ремня от шкива выходного вала двигателя. Насос имеет в верхней части воронку для залива системы водой перед его включением.

Косилка в сборе с мотоблоком предназначена для скашивания трав на небольших и труднодоступных участках (на опушках и полянах лесов, в местах, заросших кустами, на обочинах дорог, полей, канав, на склонах, газонах и приусадебных участках), неудобных для работы других механических косилок.

Выпускается два вида косилок: ножевая, (рис. 53) и роторная (рис. 54).

Рис. 53. Косилка ножевая

Рис. 54. Косилка роторная

Тип Ножевая Роторная

Ширина захвата, м1.10,8

Рабочая скорость, км/ч2,5…52,5…4,5

Высота среза, мм40…7070

Привод Клиноременной от шкива на выходном валу двигателя

Ножевая косилка срезает траву ниже, чем роторная, но для нее необходим ровный, чистый от посторонних предметов участок с негустой высокой травой. Роторная косилка за счет использования убирающихся ножей более неприхотлива к местности и может использоваться как для стрижки газонов, так и для кошения грубо стебельной травы и травы с повышенной урожайностью растительности.

Грабли (рис. 55) в сцепе с мотоблоком предназначены для сгребания в валки сена провяленной и свежескошенной травы.

Рис. 55. Грабли прицепные ГП-2

Ширина захвата, м2

Скорость рабочая, км/чДо 12

Колесная колея, м1,2

Подъем грабельного аппарата Ручной

Кормодробилка (рис. 56) предназначена для измельчения зерна и корнеплодов. Применяется для приготовления корма при содержании домашних животных в личных хозяйствах.

Рис 56. Кормодробилка

Толщина стружки измельчения корнеплодов, мм2…4

Модуль помола, мм, не более1,8

Предназначена, для обработки пиломатериалов при строительстве и ремонте сельских и дачных домов, подсобных помещений в местах, где нет электроснабжения. Имеет фуганок и циркулярную пилу для продольной и поперечной разрезки древесины (рис. 57).

Рис. 57. Приставка деревообрабатывающая ПД-401

Частота вращения, об./мин3000

Диаметр циркулярной пилы, мм400

Толщина разрезаемого материала, мм130

Ширина строгания, мм200

Смесеприготовитель(рис. 58) предназначен для приготовления раствора или бетона. Привод — от мотоблока через клиновой ремень от выходного вала редуктора.

Рис. 58. Смесеприготовитель

Частота вращения, об./мин25

время перемешивания, мин2

Снегоуборщик (рис. 59) шнекового типа предназначен для уборки снега с приусадебных дворов и пешеходных дорожек.

Рис. 59. Снегоуборщик Технические характеристики

Номинальная ширина захвата, мм700

Глубина обработки, мм250

Выброс снежной массы в сторону, м8

https://www.youtube.com/watch?v=LNoNeE0WtJ4

Производительность при свежевыпавшем снежном покрове до 20 см, м2/ч2500

Mx51 — настройка подвески ктм

Правила обслуживания и регулировки передних вилок моделей 4357 и 4860 МХМА и амортизаторов 5018 PDS фирмы» White Power Suspension «.

Передняя вилка 4357 и 4860 МХМА.

Регулировка гидравлического контура отбоя:

Гидравлический контур отбоя регулируется с помощью вращения кнопок черного цвета, расположенных в верхней части перьев передней вилки, по часовой или против часовой стрелки.

Вращение по часовой стрелке увеличивает жесткость хода отбоя, а против часовой стрелки – уменьшает жесткость хода отбоя.

Положение регулировок обоих перьев передней вилки должно быть всегда одинаковым.

Базовые установки производятся из положения максимальной жесткости хода отбоя, то есть гидравлический контур отбоя полностью затянут поворотом регулировочных кнопок по часовой стрелке.

Полный диапазон регулировки — 28 щелчков.

Стандартная установка — 14 щелчков назад,

Жесткая установка — 10 щелчков назад,

Мягкая установка — 20 щелчков назад.

Регулировка гидравлического контура сжатия:

Гидравлический контур сжатия регулируется с помощью обычной отвертки винтами, расположенными в нижней части перьев передней вилки, под резиновыми крышками, поворотом по часовой или против часовой стрелки.

Вращение по часовой стрелке увеличивает жесткость хода сжатия, а против часовой стрелки – уменьшает жесткость хода сжатия передней вилки.

Положение регулировок обоих перьев передней вилки должно быть всегда одинаковым.

Базовые установки производятся из положения максимальной жесткости хода сжатия, то есть гидравлический контур сжатия полностью затянут поворотом регулировочных винтов по часовой стрелке до упора.

Полный диапазон регулировки — 30 щелчков.

Стандартная установка — 14 щелчков назад,

Жесткая установка — 10 щелчков назад,

Мягкая установка — 20 щелчков назад.

В процессе тренировок и соревнований может быть необходимо внести изменения в базовые установки, исходя из профиля трассы и скорости ее прохождения спортсменом.

При внесении изменений в базовые установки необходимо соблюдать следующие правила:

1. Всегда начинать тренировку с базовой стандартной установкой жесткости гидравлических контуров отбоя и сжатия.

2. При внесении изменений регулировок сжатия и / или отбоя пользуйтесь диапазоном в

/ — 2 щелчка на каждом пере передней вилки.

3. Помните, что на работу передней вилки оказывают влияние не только жесткость хода

отбоя и сжатия, но и другие факторы:

— преднатяг и общая жесткость пружин передней вилки,

— вынос перьев вилки в траверсах,

— размер воздушной компенсационной камеры в перьях вилки (уровень масла),

— регулировки заднего амортизатора.

Проверка и регулировка предварительного натяжения пружин передней вилки:

— поставьте мотоцикл на подставку с вывешенными передним и задним колесом,

— замерьте расстояние между пыльником пера вилки и нижней точкой скользящей (внутренней) трубы пера вилки и запишите его,

— опустите мотоцикл на грунт, сожмите переднюю вилку несколько раз,

— еще раз замерьте расстояние между пыльником пера вилки и нижней точкой скользящей (внутренней) трубы пера вилки, запишите его и сравните с предыдущим замером.

Разница между двумя замерами называется » статическим прогибом » и должна быть в пределах 25 – 40 мм.

Если статический прогиб более 40 мм., то преднатяг пружин должен быть увеличен, если менее 25 мм., то преднатяг пружин должен быть уменьшен.

Преднатяг пружин регулируется с помощью поворота регулировочных гаек, расположенных под кнопками регулировки жесткости хода отбоя, гаечным ключом на » 24 ”.

Поворот по часовой стрелке увеличивает преднатяг, против часовой стрелки – уменьшает преднатяг пружин.

Один оборот гайки равен изменению преднатяга на / — 1 мм.

Полный диапазон регулировки – 9 мм. ( / — 4.5 мм. от центрального положения).

Для вилки 4357 МХМА:

Преднатяг пружин регулируется установкой кольца – проставки между верхней пробкой пера вилки и пружиной, для чего требуется снять верхнюю пробку пера вилки, отвернуть шток картриджа от пробки и установить кольцо – проставку, собрав перо вилки в обратном порядке.

Примечание:

Регулировка преднатяга пружин передней вилки не сказывается на регулировке жесткости хода отбоя передней вилки. При увеличении или уменьшении предгатяга пружин вилки можт быть необходима соответствующая регулировка жесткости гидравлики отбоя.

Воздушная (компенсационная) камера пера вилки:

Воздушная камера находится в верхней части пера вилки и образуется потому, что перья вилки заполнены маслом не полностью. Размер воздушной камеры оказывает влияние на последнюю треть хода сжатия перьев вилки, когда сжатие воздуха в них создает дополнительный эффект

» воздушной пружины «.

Чем меньше размер воздушной камеры, тем жестче вилка в последней трети хода сжатия и наоборот – чем больше размер воздушной камеры, тем вилка мягче.

Стандартная установка — 110 мм.,

Жесткая установка — 100 мм.,

Мягкая установка — 120 мм.

Примечание:

Никогда не превышайте предельных параметров воздушной камеры так как это может привести к поломке передней вилки или отказу гидравлических контуров отбоя / сжатия.

Размер воздушной камеры (уровень масла) регулируется на снятой с мотоцикла передней вилке следующим образом:

1. Снимите перья передней вилки с мотоцикла,

2. Снимите верхние крышки перьев вилки (необходим специальный ключ),

3. Двумя ключами на 24 мм. и на 20 мм. отверните верхние крышки от картриджей,

4. Выньте пружины,

5. Прокачайте картриджи перьев двигая их вертикально вверх – вниз, добиваясь равномерного (без провалов) сопротивления,

6. Опустите штока картриджей внутрь перьев до упора,

7. Замерьте расстояние от кромки наружного пера вилки до масла – это и будет размер воздушной камеры (уровень масла),

8. Сливая или доливая масло установите необходимый размер воздушной камеры,

9. Соберите перья вилки в обратном порядке и установите их на мотоцикл.

Регулярное обслуживание:

1. После каждой тренировки или гонки (лучше – после каждого заезда) стравливайте воздух из перьев вилки с помощью маленького винта под крестовую отвертку, расположенного на верхних крышках перьев вилки,

2. Регулярно (после каждой гонки) опустите вниз по скользящим перьям пыльники, очистите пространство между пыльниками и сальниками,

3. Нанесите жидкую силиконовую смазку на пыльники, сальники и перья вилки и установите пыльники на место.

Примечание:

Передняя вилка должна быть полностью обслужена с заменой масла и необходимых деталей хотя бы раз за гоночный сезон.

Справочная информация – заводские установки:

125 SX 250 SX 450 SX / 525 SX

Жесткость пружины 4.0 N / mm. 4.2 N / mm. 4.4 N / mm.

Размер воздушной камеры 110 mm. 110 mm. 110 mm.

Преднатяг пружин 5 mm. 5 mm. 5 mm.

Масло WP SAE 5 WP SAE 5 WP SAE 5

Подбор жесткости пружин передней вилки:

После того, как вы отрегулировали преднатяг пружин передней вилки, нужно проверить, а подходят ли вам пружины по жесткости. Не секрет, что производители мототехники делают мотоциклы для » виртуального » спортсмена, подгоняя характеристики вилок и амортизаторов под

средне – статистический вес (для мотоциклов 125 – 500 см. куб это 75 – 80 кг.).

— оденьтесь полностью в гоночную форму и сядьте на мотоцикл,

— попросите кого либо подержать мотоцикл вертикально,

— в третий раз замерьте расстояние между пыльником пера вилки и нижней точкой скользящей (внутренней) трубы вилки и запишите результат.

Разница между первым замером (с вывешенными колесами) и третьим замером (вы в полной форме на мотоцикле) называется » динамическим прогибом ” идолжна составлять 30% полного хода перьев вилки, который указывается в техническом описании мотоцикла.

Например, если полный ход вилки 300 мм., то под вашим весом результат замера должен быть в пределах 200 мм. и, соответственно, прогиб должен быть 100 мм.

Если динамический прогиб менее 30% полного хода колеса, то пружины должны быть заменены на более мягкие, если более 30% полного хода колеса, то пружины должны быть заменены на более жесткие.

Это условие не является для всех обязательным, но его выполнение обеспечивает более правильную работу передней вилки.

Основные рекомендации по регулировке передней вилки.

У мотоцикла избыточная поворачиваемость (заныривает в поворот):

— опустить перья вилки в траверсах (до – 5 мм.) или,

— увеличить преднатяг пружин вилки или,

— уменьшить размер воздушной камеры или,

— установить белее жесткие пружины.

У мотоцикла недостаточная поворачиваемость (плохо входит в поворот):

— поднять перья вилки в траверсах (до 5 мм.) или,

— уменьшить преднатяг пружин вилки или,

— увеличить размер воздушной камеры или,

— установить более мягкие пружины.

Вилка пробивает на сжатии и чувствуется слишком мягкой:

— увеличить жесткость гидравлики на сжатии или,

— уменьшить размер воздушной камеры или, увеличить преднатяг пружин вилки.

Вилка работает хорошо на мелких неровностях, но в конце хода сжатия жесткая:

— увеличить размер воздушной камеры.

Переднее колесо не держит трассу в разбитых поворотах:

— сделать жестче гидравлику отбоя.

На нескольких неровностях вначале вилка работает нормально, но становится жесткой в конце серии неровностей:

— сделать мягче гидравлику отбоя.

Перед мотоцикла не стабилен на высоких скоростях или при разгоне:

— опустить перья вилки в траверсах или,

— увеличить преднатяг пружин вилки или,

— установить более жесткие пружины перьев вилки.

Перед мотоцикла не стабилен на торможении:

— уменьшить преднатяг пружины заднего амортизатора или,

— увеличить преднатяг пружин вилки или,

— уменьшить размер воздушной камеры вилки.

Руль вибрирует во время жесткого торможения:

— уменьшить преднатяг пружины заднего амортизатора или,

— увеличить жесткость гидравлики отбоя заднего амортизатора.

Примечание:

Могут быть необходимы комбинации приведенных рекомендаций для достижения наилучшего результата.

Не забывайте пользоваться газом для переноса переднего колеса через неровности.

Задний амортизатор WP 5018 PDS.

Регулировка гидравлического контура отбоя.

Регулировка гидравлического контура отбоя (жесткости хода отбоя) осуществляется при помощи обычной отвертки винтом, расположенным сбоку нижней вилки амортизатора.

При повороте винта по часовой стрелке жесткость увеличивается, при повороте против часовой стрелке – жесткость уменьшается.

Регулировки проводятся из положения максимальной жесткости (гидравлический контур отбоя полностью затянут поворотом винта по часовой стрелке).

Полный диапазон регулировки — 40 щелчков,

Стандартная установка — 25 щелчков назад,

Жесткая установка — 20 щелчков назад,

Мягкая установка — 30 щелчков назад.

Регулировка гидравлического контура сжатия.

Регулировочный узел гидравлического контура сжатия находится в верхней части амортизатора.

Гидравлический контур сжатия разделен на два независимых контура:

— контур 1. Высокой скорости сжатия (маленькие кочки),

— контур 2. Низкой скорости сжатия (большие кочки, приземления после прыжков).

Контур 1. (маленькие кочки).

Регулируется торцевым ключом на 17 мм. поворотом регулировочной гайки по часовой или против часовой стрелки.

Поворот по часовой стрелке делает гидравлику жестче, против часовой стрелки – мягче.

Регулировочная гайка не имеет фиксированных положений.

Регулировки производятся из положения максимальной жесткости (гидравлический контур 1. сжатия полностью затянут поворотом регулировочной гайки по часовой стрелке).

Полный диапазон регулировки — 3 оборота,

Стандартная установка — 2 оборота назад,

Жесткая установка — 1 оборот назад,

Мягкая установка — 3 оборота назад.

Контур 2. (большие кочки и приземления после прыжков).

Регулируется обычной отверткой поворотом регулировочного винта по часовой стрелке или против часовой стрелки.

При повороте по часовой стрелке жесткость увеличивается, против часовой стрелки – уменьшается.

Регулировки производятся из положения максимальной жесткости (гидравлический контур 2. сжатия полностью затянут поворотом регулировочного винта по часовой стрелке).

Полный диапазон регулировки — 28 щелчков,

Стандартная установка — 15 щелчков назад,

Жесткая установка — 10 щелчков назад,

Мягкая установка — 20 щелчков назад.

Регулировка преднатяга пружины заднего амортизатора и подбор жесткости пружины амортизатора.

Примечание:

Убедитесь, что амортизатор холодный, а мотоцикл заправлен, как для участия в гонке.

Вам необходимо одеться » по боевому «, как для участия в гонке.

1. Поместите мотоцикл на подставку с вывешенными колесами и замеряйте расстояние от центра оси заднего колеса до конца заднего бугеля и запишите результат замера.

2. Снимите мотоцикл с подставки, прожмет несколько раз задний амортизатор и замеряйте это расстояние еще раз, запишите результат замера.

Разница замеров будет » статическим прогибом » пружины заднего амортизатора и должна быть в пределах 35 мм. / — 5 мм.

В противном случае отрегулируйте преднатяг пружины амортизатора поворотом регулировочной гайки, расположенной на корпусе амортизатора.

Проведите повторные замеры и регулировки до достижения нужного результата.

Примечание:

Не перетягивайте фиксирующий винт регулировочной гайки амортизатора – это может привести к поломке гайки или винта, используйте фиксатор резьбы при затяжке.

Момент затяжки — 5 Nm.

3. Для проверки соответствия жесткости пружины общему весу спортсмена и мотоцикла

спортсмен должен сесть на мотоцикл с ногами на подножках в нормальной посадке.

4. Повторите предыдущий замер и запишите результат.

Разница между первым замером с вывешенным колесом и замером со спортсменом на мотоцикле будет » динамическим прогибом » и должна быть от 90 мм. до 105 мм.

— Если динамический прогиб менее 90 мм. при статическом прогибе 35 мм., то пружина амортизатора слишком жесткая для Вашего веса,

— Если динамический прогиб более 105 мм. при статическом прогибе 35 мм., то пружина амортизатора слишком мягкая для Вашего веса.

Регулярное обслуживание:

Регулярное обслуживание амортизатора сводится к его мойке и чистке.

Рекомендуется наносить жидкую силиконовую смазку на шток амортизатора после мойки в небольших количествах. Задний амортизатор должен быть полностью обслужен с заменой масла и необходимых деталей как минимум каждые 25 – 30 часов эксплуатации.

Справочная информация – заводские установки:

125 SX 250 SX 450 SX / 525 SX

Пружина PDS 6 – 260 PDS 7 – 260 PDS 7 – 260

Преднатяг пружины 4 mm. 4 mm. 4 mm.

Масло WP SAE 2.5 WP SAE 2.5 WP SAE 2.5

Основные рекомендации по регулировке заднего амортизатора.

Если амортизатор кажется жестким и не используется полный ход сжатия:

— проверьте статический и динамический прогибы пружины, может быть нужна более мягкая пружина или,

— уменьшить жесткость сжатия в обоих контурах пропорционально или,

— уменьшить жесткость отбоя.

Если амортизатор кажется мягким и пробивает на сжатии:

— проверьте статический и динамический прогибы пружины, может быть нужна более жесткая пружина или,

— увеличить жесткость сжатия в обоих контурах пропорционально или,

— увеличить жесткость отбоя.

Если задняя часть мотоцикла перелетает через серию волн, не обеспечивая контакта заднего колеса с грунтом:

— уменьшить жесткость контура сжатия 1. (маленькие кочки) или,

— уменьшить жесткость сжатия обоих контуров пропорционально или,

— уменьшить жесткость отбоя.

Если задняя часть мотоцикла проседает (забивается) на серии неровностей:

— уменьшить жесткость отбоя.

Если заднее колесо срывается при разгоне на выходе из битого поворота:

— уменьшить жесткость сжатия контура 1 (маленькие кочки) или,

— уменьшить жесткость отбоя.

Если амортизатор пробивает при приземлении после длинных прыжков или подбивает вверх заднюю часть мотоцикла на серии волн или кочек:

— увеличить жесткость сжатия контура 2. (большие кочки) или,

— увеличить преднатяг пружины амортизатора.

Примечание:

Могут быть необходимы комбинации приведенных рекомендаций для достижения наилучшего результата.

Используйте диапазон в / — 4 щелчка при регулировке отбоя и контура 2. сжатия амортизатора (большие кочки).

Используйте диапазон в / — ¼ оборота для регулировки контура 1. сжатия амортизатора (маленькие кочки).

В связи с конструкцией амортизатора регулировка жесткости отбоя оказывает влияние на жесткость сжатия, то есть чем жестче Вы делаете отбой, тем жестче становится сжатие, и наоборот. Поэтому после регулировки отбоя может понадобиться корректировка жесткости сжатия. Все регулировки производите в следующем порядке – преднатяг пружины, отбой, сжатие.

Баланс передней и задней подвесок.

Для обеспечения нормальной работы подвесок мотоцикла и его нормальной управляемости чрезвычайно важным является нормальный баланс в работе передней вилки и заднего амортизатора.

Например:

Если передняя вилка жестче заднего амортизатора, то на входе в поворот переднее колесо мотоцикла будет терять контакт с трассой и его будет срывать.

В этом случае весьма возможна недостаточная поворачиваемость мотоцикла и удары в руль при жестком торможении передним тормозом.

Если задний амортизатор работает жестче чем передняя вилка, то на выходе из поворота заднее колесо будет терять контакт с трассой и его будет срывать.

В этом случае весьма возможна избыточная поворачиваемость мотоцикла и удары в руль при проезде мелких неровностей с большой скоростью.

При нормальной работе пружин вилки и амортизатора, их правильном преднатяге и правильных параметрах гидравлики передняя вилка и задний амортизатор должны работать синхронно, когда спортсмен стоя на подножках мотоцикла пытается прожать подвеску своим весом.

Если передняя или задняя часть мотоцикла проседает сильнее то параметры регулировок должны быть пересмотрены, причем надо не уменьшать жесткость менее проседающего элемента подвески, а увеличивать жесткость более проседающего элемента подвески, то есть вилки или амортизатора, начиная с преднатяга пружин.

Индивидуальная регулировка и регулировка под конкретную трассу. Достижение абсолютно четко подходящей под каждого спортсмена регулировки ходовой части в мотокроссе не достижимо в принципе и регулировка ходовой части кроссового мотоцикла всегда является компромиссом между мастерством и опытом спортсмена и возможностями мотоцикла.

Большинство спортсменов предпочитают регулировки, смещенные в » мягкую » зону, что более всего говорит о том, что спортсмен не использует весь скоростной потенциал мотоцикла, так как более высокая скорость прохождения трассы неминуемо заставит спортсмена увеличить жесткость подвески – » скорость выше – подвеска жестче » это единый для всех закон мотокросса.

Несколько рекомендаций по регулировкам под конкретную трассу:

1. Стадион – кросс (ровная трасса):

— жестче преднатяг пружин и гидравлика на сжатие,

— задвинуть в траверсах перья вилки.

2. Стадион – кросс (битая трасса):

— жестче преднатяг пружин и гидравлика на сжатие,

— мягче отбой.

3. Классика (ровная трасса):

— стандартные регулировки.

4. Классика (битая трасса):

— мягче гидравлика сжатия и отбоя,

— выдвинуть в траверсах перья вилки.

5. Грязь:

— жестче преднатяг пружин,

— мягче отбой.

6. Песок:

— мягче сжатие и отбой,

— выдвинуть в траверсах перья вилки.

Важное примечание:

1. Приведенные выше рекомендации по регулировке передней вилки и заднего

амортизатора отработаны на опыте спортсменов – профессионалов, выступающих на мотоциклах КТМ.

Всегда учитывайте свой личный опыт и уровень спортивной подготовки при регулировке ходовой части мотоцикла.

2. Количество регулировочных щелчков на передней вилке и заднем амортизаторе, а также жесткость установленных пружин могут быть различными, в зависимости от года выпуска мотоцикла.